| In English | Accueil/Contact | Billard | Bélier | SNH | Relativité | Botanique | Musique | Ornitho | Météo | Aide |

| Principe | Théorie | Pratique | Annexe | Notations | Glossaire | Bibliographie | Sommaire |

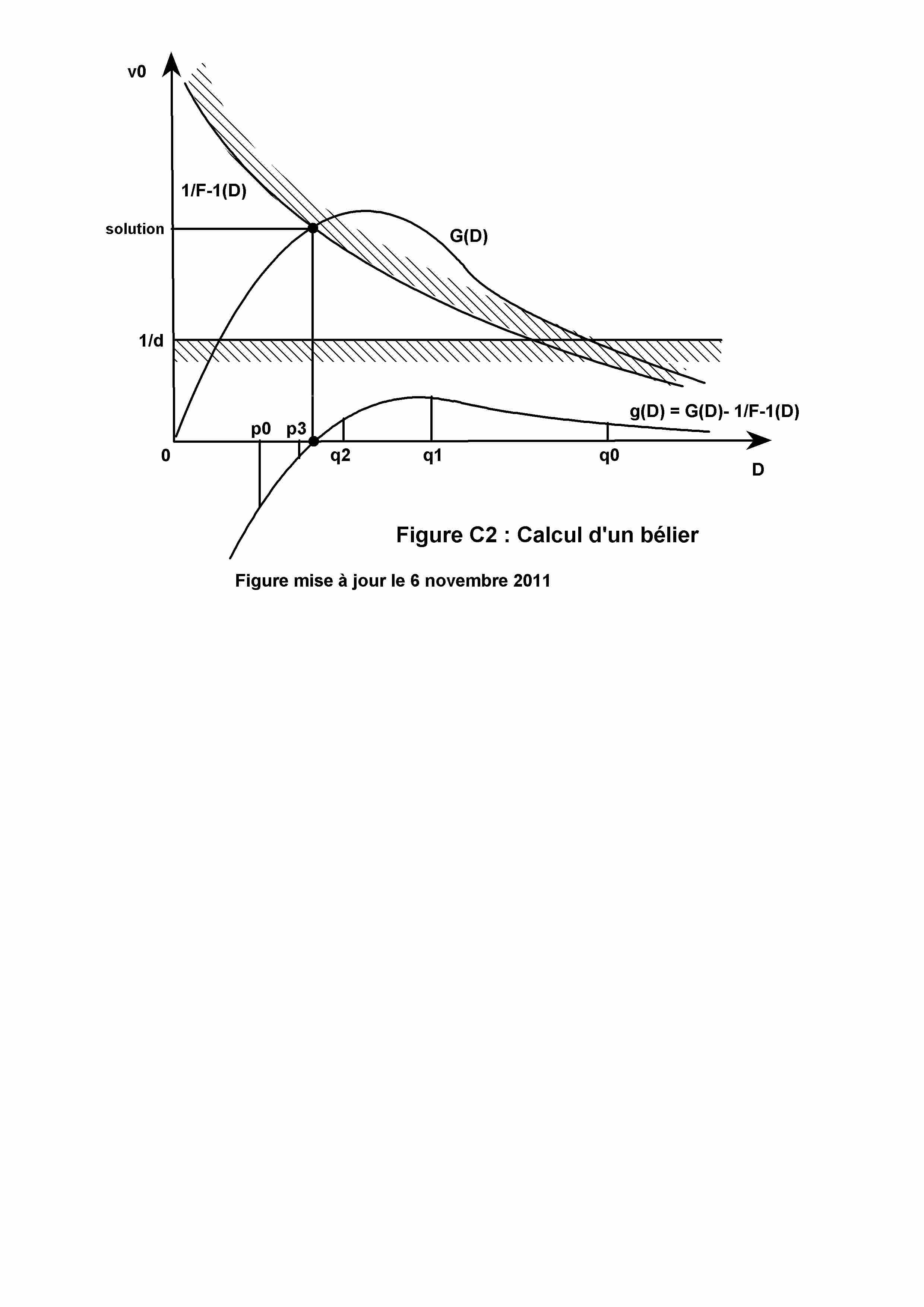

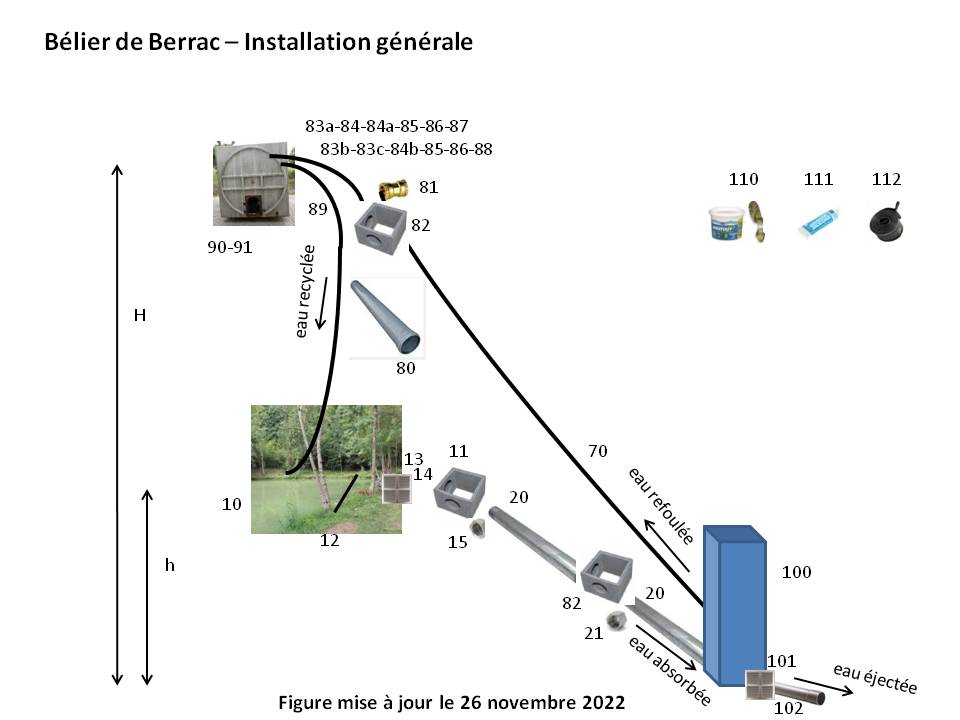

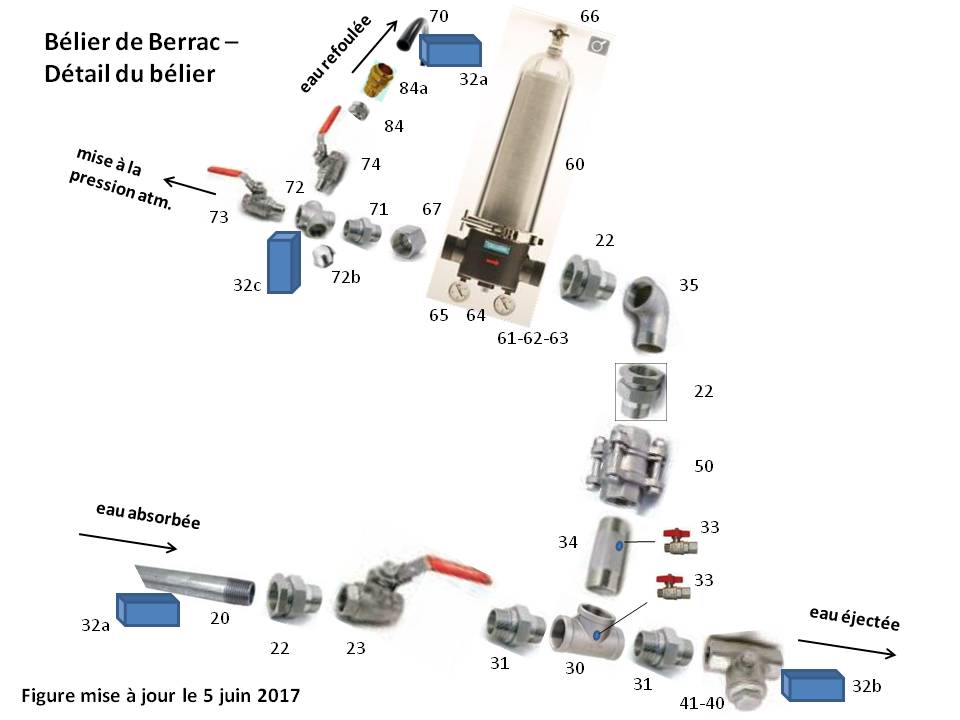

En pratique, il est utile de savoir calculer un bélier, l'installer, l'auditer, identifier ses causes de mauvais fonctionnement et comparer avec d'autres béliers existants. On peut aussi avoir le projet de construire son propre bélier, comme pour le bélier hydraulique de Berrac.

Remarques :

- Dans ce chapitre, nous nous référons aux Figures de ce chapitre, Figures du chapitre Principe, Figures du chapitre Théorie, Notations.

- Les auteurs cités dans ce chapitre sont mentionnés entre crochets sous la forme [AUTEUR Titre Page]. Voir Bibliographie.

Avertissement : pour afficher la dernière mise à jour des figures suivantes, pensez à supprimer les "fichiers temporaires" de votre navigateur Internet avant d'accéder à cette page.

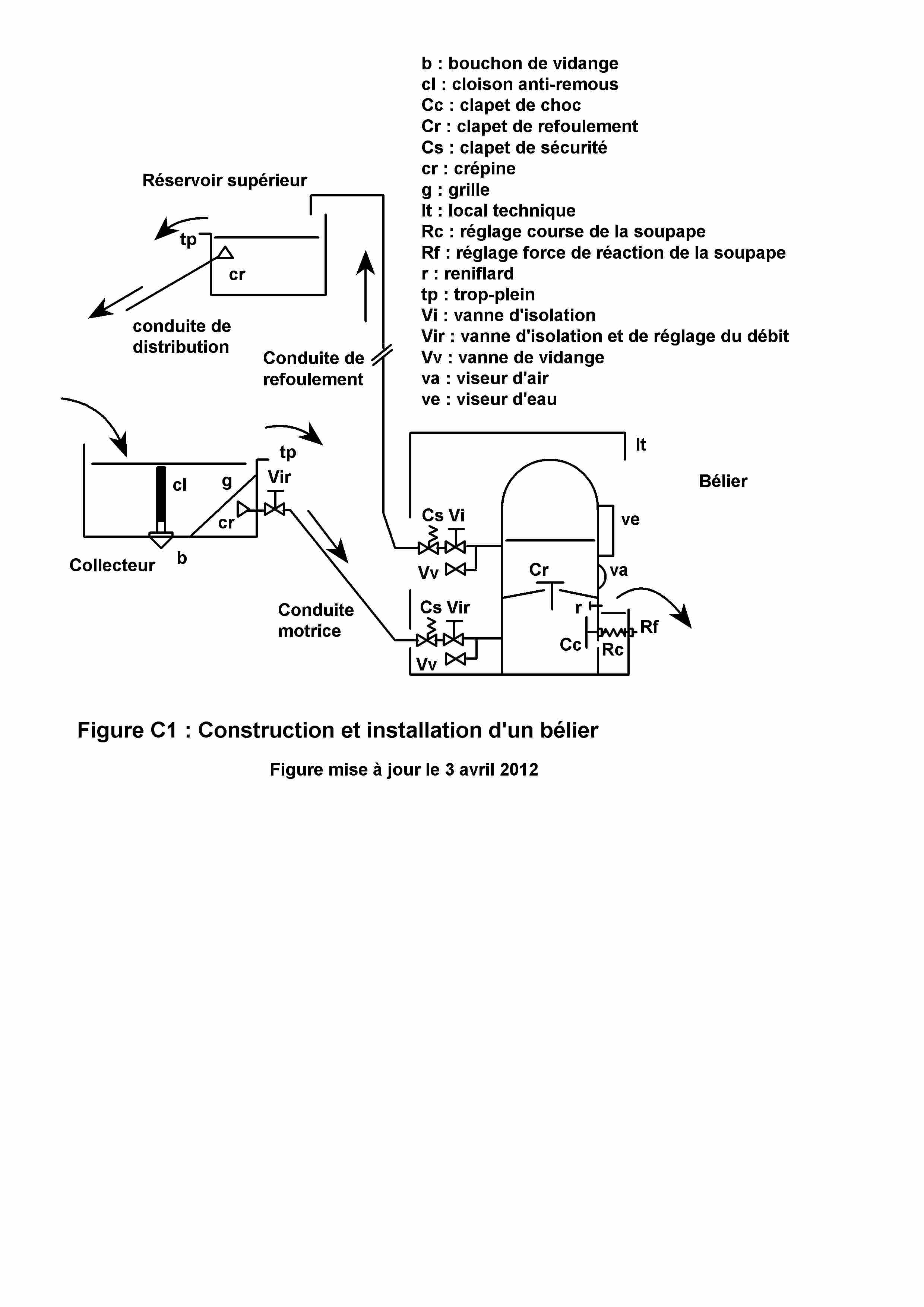

La Figure C1 ci-dessus montre un exemple classique de construction et d'installation pour un bélier hydraulique (inspiré en partie des béliers [SCH][ANO][REN]). On remarquera les éléments suivants depuis le niveau amont de l'eau vers son niveau aval.

Au niveau du collecteur : le trop-plein (tp), le bouchon de vidange (b), la cloison anti-remous (cl), la grille (g) de protection de l'entrée de la conduite motrice, la crépine (cr), la vanne d'isolation (Vir) du collecteur pouvant également servir de vanne de réglage du débit dans la conduite motrice.

Au niveau du bélier : le clapet de sécurité (Cs) de la conduite motrice, la vanne de réglage (Vir) du débit moteur pouvant également servir de vanne d'isolation de la conduite motrice, la vanne de vidange (Vv), le clapet de choc (Cc), le dispositif de réglage (Rc) de la course, le dispositif de réglage (Rf) de la résistance à la fermeture du clapet de choc, le reniflard (r), le clapet de refoulement (Cr), le viseur d'air (va), le viseur d'eau (ve), la vanne de vidange (Vv) de la conduite de refoulement, sa vanne d'isolation (Vi), son clapet de sécurité (Cs), le local technique (lt) du bélier.

Au niveau du réservoir supérieur : le trop-plein (tp).

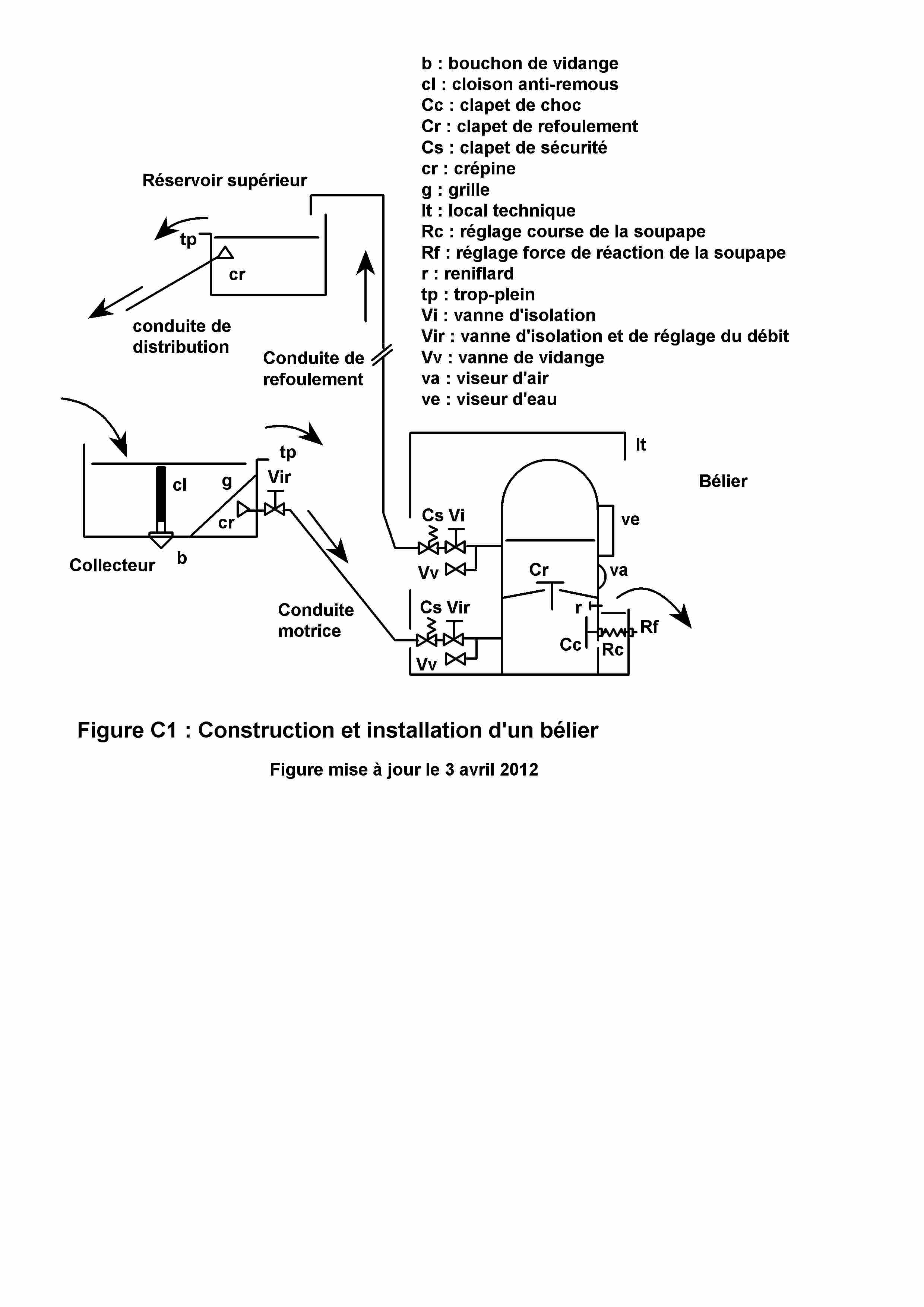

La Figure C2 ci-dessus montre comment calculer, pour un bélier hydraulique, le diamètre intérieur (D) de la conduite motrice et la vitesse de l'eau (v0) dans cette conduite. La solution est à l'intersection des deux courbes G(D) et 1/F-1(D), et s'obtient selon la méthode classique de dichotomie par une convergence itérative à partir de deux diamètres arbitraires (p0 et q0) entourant la solution.

Le calcul qui suit intéressera plus particulièrement le concepteur d'une installation nouvelle ou le fabricant de béliers hydrauliques. Il donne des résultats plus généraux et plus précis que les formules ou abaques utilisées par la plupart des fabricants, en particulier pour la contrainte de l'onde de choc suffisante (voir Théorie - Comparaison avec les abaques - Diagramme de chute).

Ce calcul est repris entièrement au paragraphe (Calculs généraux) en l'appliquant à une installation réelle.

L'étude théorique du bélier hydraulique a permis d'exprimer les équations régissant son fonctionnement normal, régulier et optimal (voir Théorie - Conclusion partielle et Conditions de fonctionnement). Pour un joint relativement rigide du clapet de choc (K grand donc Z = 0), ces équations nécessaires et suffisantes sont résumées dans le tableau suivant.

La colonne Référence de ce tableau renvoie, pour chacune des Equations, au paragraphe du chapitre Théorie.

| Item | Référence | Equation |

|---|---|---|

| 1 | (T26.2) | Une hauteur motrice (h) plutôt grande |

| 2 | (T35.3) | Une dépression suffisante telle que : h/H < 1/2 |

| 3 | (T26.6'') | Une longueur moyenne L telle que : L # n h avec : n # 10 |

| 4 | (T33.1') | Une onde de choc suffisante telle que : v0 > (1/W) (g/a) (H - h) |

| 5 | (T26.3) | Une conduite motrice de section (S) la plus grande possible, la section S valant : S = (π / 4) D2 |

| 6 | (T31.5) (T24.2) | Une alimentation continue en eau telle que (au point de fonctionnement optimal (v0 opt) du bélier) : k (qA mini) > qB opt avec : qB opt # (1/2) S (v0 opt) (1 + b + 2 c)/(1 + b + c) b = (3/4)(1/U) c = (3/4)(t1 / T opt) |

| 7 | (T26.4) | Un clapet de choc avec un joint de raideur (K) la plus grande possible |

| 8 | (T26.11.32) | Une cloche à air de volume (volairatm) suffisant |

| 9 | (T26.11.33) | Une conduite de refoulement de diamètre (D') suffisant |

| 10 | (T13.4') | - la caractéristique U valant : U # H/h - 1 |

| 11 | (T21.2) | - la caractéristique T valant : T = (1/g) (L/h) v0 |

| 12 | (T26.0) (T32.4) | - le rapport optimal entre vitesses valant : (v0 opt) / vm # 1/2 et garantissant également la fermeture du clapet de choc |

| 13 | (T16.3) | - la vitesse en régime permanent valant : vm = (2 (1/j) g h)1/2 |

| 14 | (T16.2) | - la perte de charge totale dans la conduite motrice valant (compte tenu de la vanne de réglage) : j - 1 = f + fh + u L/D |

| 15 | (T16.2f) | - le coefficient (f) de perte de charge singulière du clapet de choc en fonction du Kv du fabricant (ce Kv étant lui-même fonction de D) : f = 2 ( 36000 S / (Kv en m3/h) )2 |

On se place naturellement à l'optimum de la vitesse du fluide dans la conduite motrice (v0 = v0 opt).

Les paramètres n, u, Kv fonction de D, fh, t1, a, H, (qA mini), u' et L' sont connus. On suppose que le ratio k est également connu (imposé) et on cherche à calculer les inconnues h, L, v0, S, K, volairatm, D' et D".

Dans ces conditions, nous proposons la démarche suivante en sept étapes :

Les équations n°1 et n°2 ci-dessus donnent la valeur de h :

|

(C1.1) h = h maxi et inférieur à H/2 |

Compte tenu de l'équation n°3, la valeur de L vaut alors :

|

(C1.2) L = n h |

Compte tenu de l'équation n°10, on calcule ensuite les quantités intermédiaires U, b et c' :

|

(C1.3) U = (H/h) - 1 qui est sans unité (C1.4) b = (3/4)(1/U) qui est sans unité (C1.5) c' = (3/4) g t1 h/L dont l'unité est en m/s |

Le calcul simple suivant donne une valeur approximative pour v0 et D :

Pour cela, dans l'équation n°14, on donne une valeur arbitraire (mais réaliste) pour f et D. On calcule ensuite v0 par les équations n°12 et 13, comme suit :

|

(C1.6a) v0 approximatif = (1/2) ( 2 g h / (1 + f + fh + u L/D) )1/2 |

Les équations n°5 et 6 donnent ensuite la valeur D comme suit :

|

(C1.6b) D approximatif = 1/( k1 v0 (1 + b + 2 c'/v0) / (1 + b + c'/v0) )1/2 |

avec k1 = constante donné ci-après.

Le calcul itératif suivant donne la solution exacte pour v0 et D :

Compte tenu de l'équation n°13, l'équation n°12 s'écrit (voir Figure C2) :

|

(C1.6) v0 = G(D) (C1.7) G(D) = ( (1/2) g h/j )-1/2 |

Remarque : Compte tenu des équations n°14 et n°15 donnant j en fonction de D, la fonction G(D) est d'abord croissante quand D croît, puis peut atteindre un maximum et décroître ensuite. C'est généralement le cas pour des clapets de choc à disque ou à piston, pour lesquels on a un coefficient Kv approximativement proportionnel à D1,8 et en conséquence, compte tenu de l'équation n°15, un coefficient f approximativement proportionnel à D0,4.

Compte tenu de l'expression de S (équation n°5), l'équation n°6 s'écrit :

(C1.8) D < F(y)

avec :

(C1.9) F(y) = ( (y/k1)(k2 + (y/2))/(k2 + y) )-1/2

(C1.9a) y = 1 / v0 dont l'unité est en s/m

(C1.9b) k1 = (π /8) / (k (qA mini)) dont l'unité est en s/m3

(C1.9c) k2 = (1/2)(1 + b) / c' dont l'unité est en s/m

La fonction F(y) étant inversible et par ailleurs croissante quand y croît, la relation C1.8 s'écrit également (voir Figure C2) :

(C1.10) y > F-1(D)

Ce qui s'écrit encore, compte tenu de la relation C1.9a :

|

(C1.11) v0 < 1/F-1(D) (C1.12) 1/F-1(D) = 1/( k1 D2 - k2 + ((k1 D2)2 + (k2)2)1/2) |

Compte tenu des relations C1.6, C1.11 et de l'équation n°5 (S maxi donc D maxi), la recherche de la solution pour v0 et D se ramène donc à la recherche du zéro de la fonction g(D) telle que : g(D) = G(D) - 1/F-1(D) (voir Figure C2).

La méthode classique de dichotomie (ou de bissection) consiste à choisir deux diamètres (notés p et q) qui encadrent un zéro de la fonction g(D) et, à chaque itération, à choisir l'un des deux intervalles [p, D] ou [D, q], D = (p + q)/2 étant le milieu de l'intervalle [p, q]. Vu que g(D) est continue avec un seul zéro entre p0 et q0 (voir Figure C2), la méthode converge toujours vers la solution avec toutefois une vitesse de convergence relativement lente (linéaire). La méthode consiste à appliquer successivement les 4 étapes suivantes :

(1) Calcul du milieu de l'intervalle : D = (p + q)/2

(2) Calcul de g(D)

(3) Si |g(D)| très petit, alors D est la solution recherchée.

(4) Sinon on remplace p par D si g(D).g(p) > 0, et q par D dans le cas contraire, puis on retourne en (1)

Cette résolution n'est toutefois valide que si l'équation n°4 se vérifie par ailleurs (contrainte de l'onde de choc suffisante), ce qui s'écrit :

|

(C1.14) y/d < 1 |

avec :

(C1.15) d = W (a/g)/(H - h) dont l'unité est en s/m

Lorsque cette condition n'est pas vérifiée, il est nécessaire de diminuer le rapport y/d en modifiant un ou plusieurs des paramètres k, a, h, L, n et fh. Le Tableau donné en Conclusion générale illustre l'influence de la modification de chacun de ces paramètres sur la vérification de la contrainte de l'onde de choc suffisante.

L'équation n°7 donne la valeur optimale de K :

|

(C1.17) K = K le plus grand possible |

Il faut donc choisir un joint le plus raide possible pour le clapet de choc.

|

Les équations n°8 et n°9 donnent la valeur optimale de volairatm et de D'. |

La cloche à air (et également toute l'installation, y compris la conduite motrice) doit résister à la pression limite (PL) comme suit :

|

(T37.1) PL = (pF - patm) maxi = r g h + r a v0 W |

Dans le cas où le trop-plein du réservoir supérieur retourne au collecteur par une conduite de recyclage (système anti-gaspillage d'eau), il convient de calculer le diamètre intérieur (D") de cette conduite. En régime permament, la vitesse de l'eau (v") dans cette conduite s'écrit :

(C1.18) v" = (2 (1/j9) g (H - h))1/2

avec :

(C1.18a) j9 = 1 + f9 + u" L"/D"

où f9 est le coefficient global de perte de charge singulière dans la conduite de recyclage, u" son coefficient de perte de charge linéaire et L" sa longueur.

Le coefficient u" varie généralement de 0,02 à 0,03 [REN 5][OUZ 224].

Le coefficient f9 dépend des incidents de parcours du fluide dans la conduite [OUZ 140] et est en général très petit par rapport au coefficient j9 lorsque L" est grand, d'où la simplification :

(C1.18b) j9 # u" L"/D"

Le débit moyen refoulé (qF) arrivant dans le réservoir supérieur doit pouvoir repasser entièrement dans la conduite de recyclage en cas de non-consommation de l'eau, ce qui s'écrit :

(C1.18c) qF < S" v"

où S" est la section intérieure de la conduite de recyclage, avec : S" = (π/4) D"2.

D'où l'expression de D" :

|

(C1.19) D" > (qF / k")2/5 |

avec :

k" = (π/4) ( 2 g (1/u") ((H - h)/L") )1/2

Les calculs précédents peuvent se simplifier sous certaines conditions.

Lorsque la durée (t1) de la phase 1 est petite au point de rendre négligeable la quantité c par rapport à 1 (cas théorique de béliers particulièrement bien conçus), la relation (T22.5) et l'équation n°6 deviennent :

(C1.20) qF = (3/8) S v0 (h/H)

(C1.21) qB = (1/2) S v0 = k (qA mini)

L'équation n°12, non impactée par cette simplification, s'écrit par ailleurs sous la forme générale :

(C1.22) g h (y2) = 2 ( 1 + f + fh + u L ((1/4) π (1/S))1/2 )

L'équation n°4, non impactée par cette simplification, s'écrit de même :

(C1.23) W a/g > (H - h) y

Ces quatre relations (C1.20) à (C1.23) vont permettre, pour les cas pratiques suivants, d'exprimer simplement les inconnues y et S, puis la contrainte de l'onde de choc suffisante ainsi que le débit refoulé (qF).

Cas d'une conduite longue (L grand)

Dans le cas pratique où la conduite motrice est de grande longueur (L) au point de rendre négligeable l'ensemble des pertes de charge singulières f et fh (ce qui s'écrit : j # u L/D), alors la relation (C1.22) se simplifie en :

(C1.25) y # C (1/S)1/4 (L/h)1/2

avec :

C = ( u (1/g) (π)1/2 )1/2

Si l'installation est existante (S imposé), alors y et k se calculent séparément par les relations (C1.25) et (C1.21).

Les autres relations (C1.23)(C1.20) deviennent :

W a/g > C (1/S)1/4 (H - h) (L/h)1/2

qF = (3/8) (1/C) S (S)1/4 (h/H) (h/L)1/2

Si l'installation est inexistante (k imposé), alors y et k se calculent conjointement par les relations (C1.25) et (C1.21) sous la forme :

y # E (L/h)2/5

avec :

E = ( (C4) / ( 2 k (qA mini) ) )1/5

Les autres relations (C1.23)(C1.20) deviennent alors respectivement :

W a/g > E (H - h) (L/h)2/5

qF = (3/8) (2 k (qA mini)) (h/H)

Quelle que soit l'installation (existante ou non), le débit refoulé (qF) et la vérification de la contrainte de l'onde de choc suffisante sont donc tous deux d'autant plus grands que la hauteur motrice (h) est plus grande et que la longueur (L) est plus petite.

A pente constante (h/L), l'augmentation couplée de h et L fait également augmenter le débit refoulé mais, par contre, contribue peu à une meilleure vérification de la contrainte.

Nous pouvons maintenant regrouper les résultats essentiels vus précédemment, lesquels concernent respectivement :

- l'optimisation du bélier (équations n°1, 5, 7 et 12 ; remarque du (T22.2) sur L opt) ; relation (T22.5) sur qF opt ; relation (T26.8) sur e0) ; relation (T18.75) sur D') ;

- les conditions nécessaires de fonctionnement (équations n°2, 4 et 6) ;

- les simplifications précédentes.

Sous réserve de bien régler la résistance (F0) du clapet de choc à sa fermeture, que ce soit à la première mise en service du bélier ou bien après chaque modification d'un ou de plusieurs de ses paramètres (a, h, L, K, k, S, fh, e0), le tableau suivant indique la contribution de chacun des ces paramètres à une meilleure vérification de la contrainte de l'onde de choc suffisante (équation n°4) et à un débit refoulé plus grand (relation (T22.5)).

Cette contribution apparaît avec quatre niveaux croissants d'intérêt notés : 0 (indifférente ou quasi-indifférente) ; + (faible) ; ++ (moyenne) ; +++ (forte).

La colonne Référence de ce tableau renvoie, pour chacune des Remarques, au paragraphe décrit au chapitre Théorie ou dans ce chapitre.

| Item | Action | Contribution à la contrainte | Contribution au débit refoulé | Remarque | Référence |

|---|---|---|---|---|---|

| 1 | augmenter a | +++ | 0 | choisir une conduite motrice de grande résistance | T12.0' |

| 2 | augmenter h (à L constant) et sans dépasser H/2 | ++ | +++ | placer le bélier le plus possible en contre-bas du collecteur | Simplifications |

| 3 | augmenter h et L (à pente h/L constante) et sans dépasser H/2 pour h | 0 si L grand | +++ si L grand | éloigner le plus possible le bélier du collecteur | Simplifications |

| 4 | augmenter K | + | + | choisir un joint de forte rigidité pour le clapet de choc | T22.1 |

| 5 | augmenter k ou S | 0 | +++ | si toutefois le débit source le permet | T31.5 |

| 6 | diminuer L (à h constant) | ++ | ++ | placer le bélier le plus près de la verticale du collecteur ou interposer une cheminée ou utiliser deux béliers superposés | T26.6''' ; T33.4 |

| 7 | diminuer fh | ++ | ++ | réduire les incidents de parcours et ouvrir au maximum la vanne de réglage | T16.2 |

| 8 | augmenter e0 (si excessivement petit) | ++ | ++ | bien régler la course totale du clapet de choc | T26.8 |

| 9 | diminuer e0 (si excessivement grand) | 0 | + | bien régler la course totale du clapet de choc | T26.8 |

| 10 | augmenter D' (si inférieur à D' mini) | +++ | +++ | choisir une conduite de refoulement de grand diamètre | T26.11 et T18.75 |

| 11 | augmenter volairatm (si D' non modifiable) | +++ | +++ | prévoir un réhausseur pour la cloche | T26.11 et T18.75 |

On notera, en particulier, que :

- pour toute conduite motrice, le fonctionnement du bélier gagne en sécurité et en débit refoulé par le choix de a grand, h grand et L petit, c'est-à-dire en utilisant un matériau de grande résistance pour la conduite motrice (l'acier ou le fer est recommandé), en plaçant le bélier le plus possible en contre-bas du collecteur et, lorsque l'eau refoulée peine à atteindre la hauteur H imposée, en interposant une cheminée ou en utilisant deux béliers superposés.

- pour une conduite motrice de petite pente, le fonctionnement du bélier gagne peu en sécurité mais beaucoup en débit refoulé par une augmentation couplée de h et L (à pente h/L constante).

- pour tout bélier hydraulique, la course totale du clapet de choc (e0), le diamètre (D') de la conduite de refoulement et le volume d'air de la cloche (volairatm) ne doivent jamais être excessivement petits.

Les conditions pratiques pour construire et installer correctement un bélier hydraulique sont les suivantes (voir Figure C1) :

Le collecteur d'eau a pour fonction de fournir au bélier un volume d'eau permanent, renouvelé et propre. En particulier, il doit :

a- être muni d'un trop-plein afin d'évacuer l'eau de source excédentaire [SCH][COD] ;

b- être muni d'une vidange placée au fond afin de pouvoir nettoyer facilement le collecteur [REN 64][SCH][COD] ;

c- être séparé en deux chambres par une cloison centrale de hauteur légèrement inférieure à l'arrivée d'eau de source, afin de ne pas envoyer d'air dans la conduite motrice [SCH][COD] ;

d- avoir une grille de filtrage à l'entrée de la conduite motrice afin d'empêcher le passage des poissons et des déchets flottants (voir T31.1).

e- avoir un couvercle ou un toit au-dessus du collecteur pour pallier à la chute des feuilles [CHA 11].

f- avoir un fond situé suffisamment au-dessous de l'entrée de la conduite motrice afin de la protéger des déchets solides (vase, sable, gravier, etc.) [SCH][COD] ;

g- avoir un niveau d'eau situé suffisamment au-dessus de l'entrée de la conduite motrice afin de l'alimenter en continu [REN 65][SCH][COD]. Pour éviter la formation d'un tourbillon d'air (vortex) qui introduirait de l'air dans la conduite, il faut une hauteur minimale de 20 cm entre le niveau d'eau et l'entrée de la conduite.

h- avoir une grille anti-vortex à l'entrée de la conduite motrice afin de retarder au maximum la formation du vortex d'air qui se formerait éventuellement si le niveau d'eau dans le collecteur est trop proche de cette entrée ou si ce niveau d'eau baisse de façon exceptionnelle.

Conseils :

|

- Un collecteur d'eau de type boîte de branchement en béton, placé juste en bordure de la source d'eau, est un exemple de bon choix pratique et économique (voir Bélier hydraulique de Berrac). - Pour les poissons et déchets immergés, un filtre vertical à petits trous, particulièrement étudié, est nécessaire à l'entrée de la prise d'eau. Le système auto-nettoyant, anti-poissons, anti-boue et anti-colmatage qui soit le plus simple et le moins cher est un ensemble de deux grilles à persiennes en aluminium (grille d'aération pour salle de bain), croisées à 90° et plaquées l'une sur l'autre verticalement sur la prise d'eau. Le principe des fentes croisées à persiennes (hauteur maxi 5 mm) interdit la passage des petits animaux qui seraient obligés de passer à plat dans les fentes horizontales de la première grille puis de se contorsionner pour passer dans les fentes verticales de la seconde grille. Le principe des fentes continues interdit la formation de film boueux qui se produit notamment en eau fortement boueuse avec des crépines à mailles fines. Le principe de fentes à bords tranchants et parfois en dépouille interdit le coincement des solides dans l'épaisseur des fentes, en obligeant ces solides à se casser au passage des fentes ou au contraire à rouler le long des fentes sans pouvoir les boucher. Ce principe d'anti-colmatage se retrouve également sur les crépines de type Johnson (à fentes continues et à fil enroulé de section triangulaire ou trapézoïdale). Voir Bélier hydraulique de Berrac. - Pour retarder au maximum la formation du vortex d'air à l'entrée horizontale de la conduite motrice, une grille particulièrement étudiée est nécessaire afin de contrarier fortement la formation du vortex vertical sans freiner le flux d'eau entrant horizontal. Voir Bélier hydraulique de Berrac. |

La conduite motrice a une double fonction : acheminer l'eau vers le corps du bélier et entretenir une onde de choc puissante (coup de bélier) pour pouvoir refouler un maximum d'eau à chaque cycle. En particulier, elle doit :

a- avoir une section (S) la plus grande possible pour avoir un débit refoulé maximal (voir équation n°5), mais non excessive pour ne pas épuiser le débit source (voir équation n°6) ;

b- avoir une longueur (L) relativement petite sans être excessivement petite (voir Conclusion générale) ;

c- être réalisée en matériaux rigides tels que tuyaux d'acier ou de fonte afin de résister aux chocs [REN 63][SCH][COD][WAL][ANO 234] ;

d- avoir le moins possible de coudes et de courbes latérales [SCH][COD] ;

e- être parfaitement étanche, avec une pente régulière et sans contre-pentes (voir T31.2). En cas de percement de la partie amont de la conduite motrice (causé en général par des gaz issus de certaines eaux chargées de carbonate de chaux), il conviendra de surveiller et de changer cette conduite [CHA 27].

f- être munie d'un ou plusieurs clapets de sécurité réglables placés le long de la conduite, lorsque les hauteurs h et H sont importantes [REN 63][ANO 234] ;

g- être munie d'une vanne d'arrêt (d'isolation) ou d'une prise d'eau isolable, située en amont de la conduite, afin de pouvoir la condamner pour vidange (notamment en période de gel) ;

h- être munie d'une vanne d'arrêt (d'isolation) située en aval de la conduite, côté bélier, afin de permettre un isolement et un démontage facile du bélier [COD] ;

i- être munie d'un robinet de vidange situé en aval de la conduite, côté bélier, afin de pouvoir vidanger la conduite en cas d'intervention nécessaire ;

j- être munie d'une vanne de réglage afin de pouvoir régler les petits écarts éventuels par rapport au débit (qB) nominal (voir T31.4) ;

k- être protégée du gel (voir T31.3) et du passage éventuel d'engins agricoles ;

l- être auditable aux jonctions (regard de visite) ;

m- être nettoyable par l'intérieur (par un grattoir ou un hérisson) pour enlever les dépôts calcaires ou ferrugineux qui peuvent s'accumuler après quelques années de fonctionnement (notamment avec des eaux chargées en sels de chaux ou de fer) [CHA 29].

Conseils :

|

- Une conduite motrice en matériau de type PEHD (PolyEthylène Haute Densité) ou PVC rigide (PolyChlorure de Vinyle) est un exemple de bon choix pratique et économique, mais seulement pour de faibles hauteurs de refoulement (H). Pour des hauteurs importantes, il est nécessaire de choisir une conduite en fonte ou acier qui procure une grande vitesse d'onde (a) dans l'eau de la conduite motrice. Cette grande vitesse d'onde engendre un coup de bélier suffisamment puissant pour élever l'eau refoulée à la hauteur souhaitée H (avec H maxi = h + W (a/g) v0) compte tenu de la vitesse de l'eau (v0) dans la conduite motrice imposée par la hauteur motrice (h). - Pour les clapets de sécurité, ils sont inutiles si l'on prend soin de concevoir toute l'installation pour résister à la pression limite (PL = r g h + r a v0 W). - Pour le passage des engins agricoles, lorsque la conduite motrice n'est pas métallique, une protection par tubes PVC à haute rigidité (type CR8) et à joints prémanchonnés peut être une solution plus robuste qu'une buse en béton non armé, sous réserve d'enterrer les tubes à bonne profondeur. - Pour les jonctions auditables, un regard de visite de type boîte de branchement en béton est un exemple de bon choix pratique et économique. (voir Bélier hydraulique de Berrac) |

Le corps du bélier a pour fonction de relier physiquement les différents composants (conduite motrice, clapet de choc, clapet de refoulement, cloche à air, conduite de refoulement). En particulier, il doit :

a- être situé à une hauteur motrice (h) satisfaisant la triple condition suivante : 1°) hauteur suffisante pour que l'onde de choc dans la conduite motrice puisse ouvrir le clapet de refoulement (voir équation n°4), 2°) hauteur la plus grande possible pour avoir un débit refoulé maximal (voir équation n°1), 3°) hauteur non excessive pour que le clapet de choc puisse se réouvrir automatiquement (voir équation n°2) ;

b- être conçu pour engendrer, de façon idéale, une onde de choc plane et perpendiculaire à l'axe de la conduite motrice [OHA 7]. Trois conceptions existent : la cloche à air peut être placée :

1- en amont du clapet de choc ([BER 62][REN 1, 47][OBR 2][SCH][COD][WAL][ANO 224] et béliers Samain [BER 101], E. Lacroix [BER 102], Ledoux [REN 23], Seneca Falls [OBR 3]) ;

2- ou en aval ([REN 2][LAN 8] et béliers Bollée [BER 103][BOL-LEB][ANO 222], Rife Hydraulic Manufacturing Company [LAN 8]) ;

3- ou au même niveau (béliers Decoeur [BER 104]).

c- avoir des pièces mobiles (clapets de choc et de refoulement) résistant bien aux chocs et aux attaques corrosives de certaines eaux, par exemple étant en très bon bronze mécanique et même phosphoreux [BOL-LEB 143][WAL] ;

d- avoir des ressorts résistant bien à l'eau (par exemple, en acier inox) ;

e- avoir des boulons facilement dévissables, même après vingt ans de fonctionnement, par exemple en enduisant les vis et les intérieurs d'écrou avec du blanc de céruse en pâte (broyé à l'huile) qui a la capacité de se conserver très bien dans l'eau et sans durcir [CHA 34] ;

f- être boulonné sur un socle en béton et bien horizontal [REN 62, 63][ANO 234] ;

g- être placé dans un local technique fermé pour le protéger des intempéries (feuilles, neige, vent, pluie, gel) et des insectes (essaim d'abeilles), ainsi que de toute manipulation par des personnes non autorisées [SCH][COD].

Conseils :

|

Pour un bélier de type auto-construit, le corps du bélier (hors clapet de choc) peut être réalisé avec des composants standards de robinetterie industrielle : vannes, tés, croix, coudes, réductions, manomètre, bouchons, raccords... Quelques modifications mineures sont à réaliser pour intégrer le système de renouvellement d'air qui alimente la cloche à air (voir Bélier hydraulique de Berrac). La construction et/ou l'adaptation de l'ensemble (corps, clapets, cloche à air, système de renouvellement de l'air) nécessite toutefois des connaissances techniques et du temps pour la réalisation. A défaut, il faudra acheter un bélier du commerce (voir Principe - Calcul d'un bélier hydraulique). |

Le clapet de choc a pour fonction de se fermer rapidement dès que la vitesse de l'eau dans la conduite motrice atteint un seuil prédéterminé (clapet de type "sur-vitesse"). En particulier, il doit :

a- être conçu pour résister aux frottements, chocs et fatigue sur un grand nombre de cycles (500 millions de cycles, soit environ 15 ans en continu sous 1 Hz) ;

b- avoir une section optimale de passage de l'eau entre l'obturateur et le corps du clapet (voir T26.10) ;

c- avoir si possible un obturateur le plus léger possible pour des fermeture et ouverture rapides (voir T26.7) ;

d- être parfaitement étanche en position fermée pour ne pas induire un coup de bélier médiocre ;

e- avoir une résistance à la fermeture (F0) particulièrement bien réglée (voir équation n°12) et réglable de l'extérieur [BER 101 à 105] ;

f- avoir une course totale (e0) bien réglée (voir T26.8) et réglable, si possible, de l'extérieur [BER 101 à 105][REN 53] ;

g- être conçu pour que ces deux réglages (F0 et e0) soit totalement indépendants de façon à pouvoir régler facilement le bélier sur site ;

h- être conçu pour que le flux d'eau dans la conduite motrice vienne, de façon idéale, percuter l'obturateur perpendiculairement à la surface de son chapeau (voir T26.9) ;

i- avoir un obturateur accessible de l'extérieur pour permettre le démarrage manuel du bélier (voir T35.4) ;

j- avoir un joint dont la raideur soit maximale (voir équation n°7). L'idéal est d'avoir un contact sans joint (métal-métal), l'obturateur et son siège se durcissant mutuellement par martelage (ou écrouissage ou matage).

k- avoir si possible un système automatique d'évacuation des corps étrangers pouvant éventuellement coincer l'obturateur (fragments de ciment, algues...). Une solution simple est de prévoir un piège à objets sous l'obturateur. Les corps étrangers y sont stockés à la fermeture de l'obturateur puis évacués par le flux d'eau à son ouverture (voir Bélier hydraulique de Berrac - Photo ClapetChoc10).

l- être noyé et battant sous l'eau si l'on cherche un fonctionnement silencieux [REN 62][ANO 234].

Conseils :

|

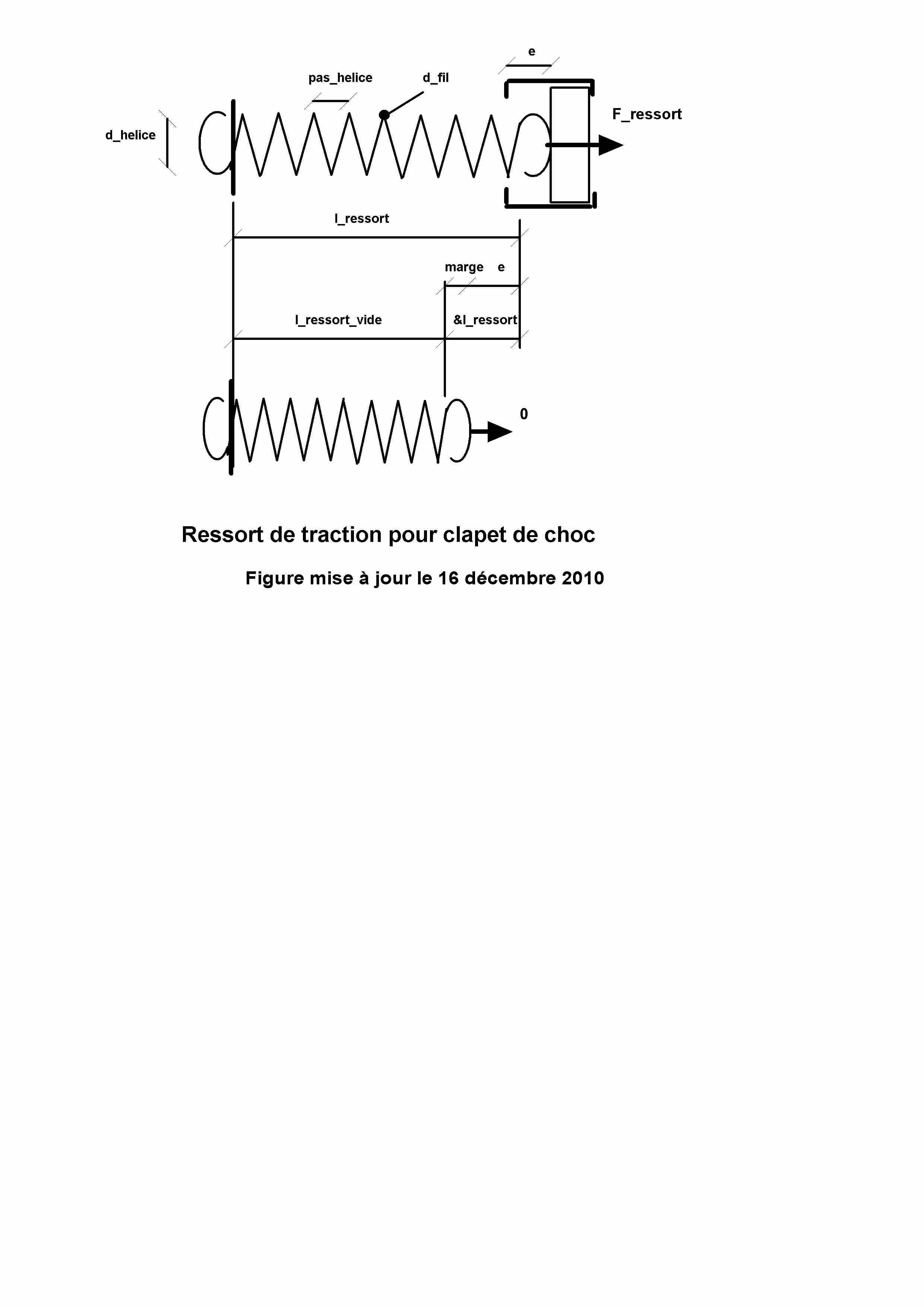

Tous les clapets de choc, que l'on trouve en version intégrée sur les béliers de fabricants, répondent en général à l'ensemble de ces critères, en particulier au premier qui est le plus important. En revanche, il ne semble pas exister dans le commerce de tels clapets de choc en version non intégrée. Pour un bélier de type auto-construit, il faut alors modifier les meilleurs clapets du commerce comme suit : - Le clapet horizontal à disque monté sur culbuteur rappelé par ressort, que l'on trouve par exemple en version intégrée sur les béliers suisses Schlumpf ou Zahner, répond à l'ensemble des critères requis. Il suffit par exemple, sur un clapet du commerce à simple battant, de supprimer l'axe du battant (le battant devenant un simple disque plat), de rajouter une tige traversante au centre du battant et un culbuteur en bout de tige. Le culbuteur est monté extérieurement sur un axe de rotation à frottements réduits, avec rappel par ressort (réglage de F0) et butée pour la course (réglage de e0). Voir en exemple BelierBerracClapetChoc8 (.jpg, 90 Ko). Un ressort de type traction est préférable au ressort de type compression susceptible de flamber sous l'effort axial et d'induire des forces latérales pouvant décentrer le disque par rapport à son siège. Un ressort de traction à crochets tournants est l'une des seules solutions robustes à la fatigue s'exerçant à la jonction entre la dernière spire et le crochet. Voir en exemple le premier ressort à crochets tournants parmi les ressorts DELAVAL_ressort_de_traction (.jpg, 300 Ko). - Le clapet vertical à piston est robuste (et inusable si l'on prend le soin de choisir un piston de grande longueur). Il suffit de le monter en sens inverse du flux d'eau après remplacement du ressort intérieur par un manchon amortisseur en caoutchouc. Mais ce clapet a le grave inconvénient d'avoir : 1) un contact piston/siège de type conique susceptible de coincement aléatoire, 2) une résistance F0 non réglable (le poids propre du piston faisant office de F0), 3) un mouvement de translation à grande inertie engendrant des vibrations lors de la fermeture du clapet, 4) un système de renouvellement d'air par reniflard qui pose problème. Voir en exemple BelierBerracClapetChoc7 (.jpg, 90 Ko). - Le clapet horizontal à piston rappelé par ressort intérieur permet le réglage de F0 mais il est plus complexe à mettre en oeuvre et a, comme pour le clapet vertical à piston, les inconvénients du coincement aléatoire et de la grande inertie. Voir en exemple Modification_clapet_choc_si_piston_horizontal (.pdf, 700 Ko). - Le clapet horizontal à battant et balancier est simple. Il suffit de modifier un clapet du commerce à simple battant, en rajoutant une tige traversante au centre du battant et un contre-poids en bout de tige. Mais ce clapet a l'inconvénient d'avoir : 1) un axe de battant de petit diamètre dont le durée de vie est très limitée, 2) un encastrement entre battant et tige traversante qui reste fragile à la fatigue même si le diamètre de la tige est important, 3) un mouvement de rotation à grande inertie engendrant des vibrations lors de la fermeture du clapet. Voir en exemple BelierBerracClapetChoc1 (.jpg, 90 Ko). |

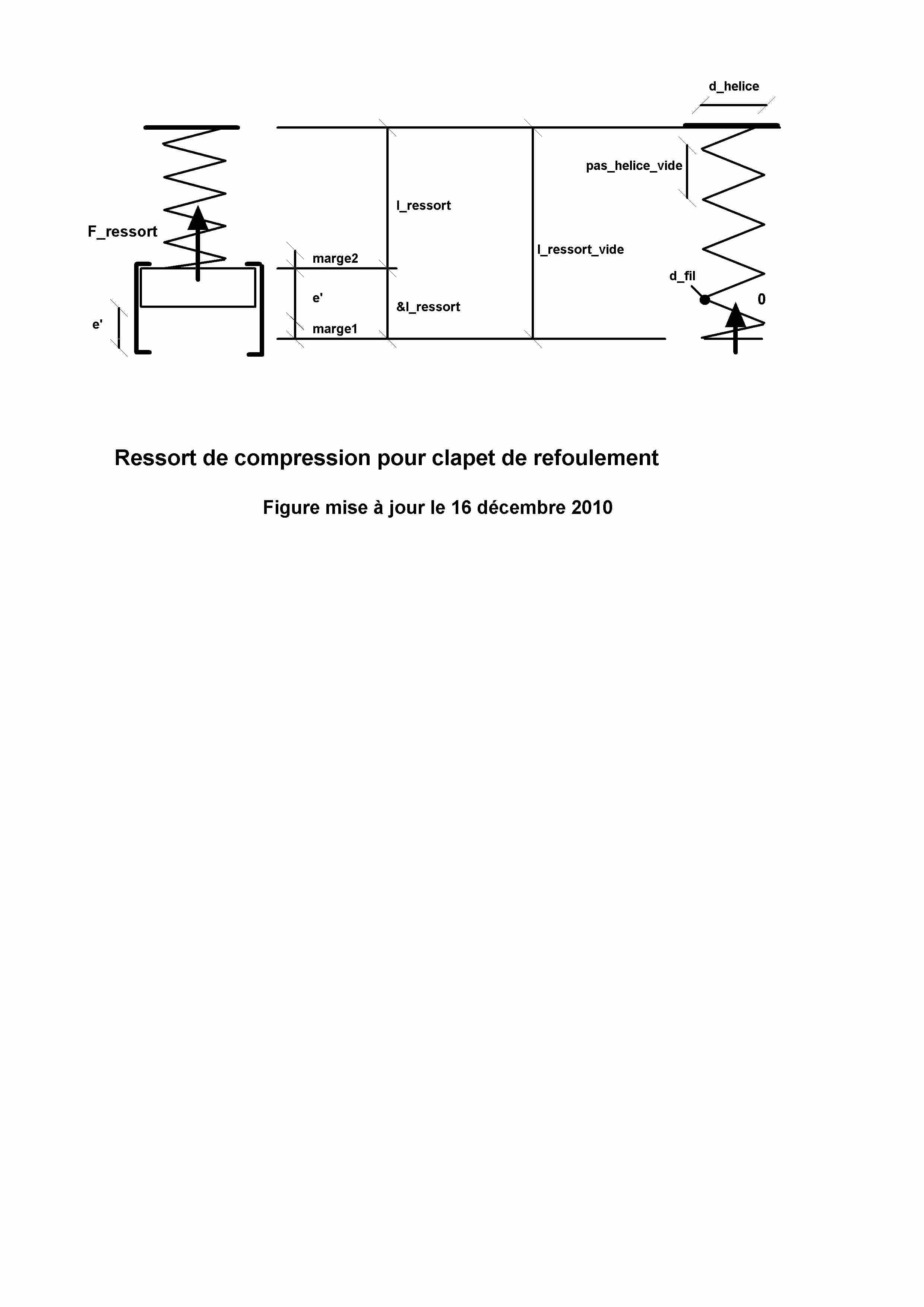

Le clapet de refoulement a pour fonction de s'ouvrir largement et rapidement au passage de l'eau vers la cloche à air, puis de se fermer rapidement dès que la vitesse de l'eau traversant le clapet devient insuffisante (clapet de type "non-retour"). En particulier, il doit :

a- être conçu pour résister aux frottements, chocs et fatigue sur un grand nombre de cycles (500 millions de cycles, soit environ 15 ans en continu sous 1 Hz) ;

b- avoir un obturateur le plus léger possible avec une technologie bien étudiée pour des fermeture et ouverture rapides (voir T34.1) ;

c- avoir un large flux (grande section de passage de l'eau) entre l'obturateur et le corps du clapet pour induire une faible perte de charge singulière (fr petit ou Kv/S grand) et donc un grand volume d'eau (vol3) refoulé dans la cloche (voir T16.2) ;

d- être parfaitement étanche en position fermée pour ne pas laisser l'eau refluer en arrière ;

e- avoir une résistance à l'ouverture (F2) particulièrement bien réglée (voir T33.0) et réglable, si possible, de l'extérieur [BER 101 à 105] ;

f- avoir une course totale réglable, si possible, de l'extérieur [BER 101 à 105] et (T26.11).

Conseils :

|

- Pour un bélier de type auto-construit, les clapets anti-retour du commerce à disque non guidé axialement et rappelé par ressort semblent offrir la meilleure technologie répondant à l'ensemble de ces critères, en particulier au premier qui est le plus important (voir Bélier hydraulique de Berrac). - Certains clapets ont des pièces serties à l'intérieur du corps qu'il convient toutefois de sécuriser impérativement (voir Bélier hydraulique de Berrac). |

La cloche à air a une double fonction : emmagasiner à chaque cycle un maximum d'eau injecté en un minimum de temps, et amortir les chocs dans la partie haute du bélier (dispositif anti-bélier). En particulier, elle doit :

a- être conçue (ainsi que toute l'installation, y compris la conduite motrice) pour résister à la pression effective au point F (voir T37.1) et ne jamais éclater en présence de personnes ;

b- être parfaitement étanche à l'eau et à l'air, à la fois au niveau des assemblages entre pièces non filetées (avec joint toujours en compression, plat graphité ou torique NBR), au niveau des raccordements entre pièces filetées (avec filasse toujours en contact avec l'eau et non avec l'air) et au niveau des jonctions définitives avec pièces rapportées (avec soudure de qualité si piquage) ;

c- avoir un volume d'air suffisant (voir équation n°8) ;

d- être conçue pour que l'air en excès dans la cloche soit résorbé automatiquement (par exemple, en plaçant le départ de la conduite de refoulement au-dessus du clapet de refoulement, de façon à ce que l'air en excès soit entraîné par l'eau de refoulement) ;

e- avoir un viseur d'air (cloche transparente ou petite glace ou départ de conduite de refoulement transparent) permettant de voir passer les bulles d'air et de contrôler le bon fonctionnement du système de renouvellement d'air [BER 103] ;

f- avoir un viseur d'eau (cloche transparente ou tube de niveau ou robinet d'observation) renseignant sur le niveau de l'eau dans la cloche [BER 103][ANO 222] qui ne doit jamais monter ;

g- avoir un système de vidange de l'eau en cas de montée accidentelle de l'eau dans la cloche (par exemple, vanne de purge eau au point bas et bouchon de purge air au point haut de la cloche) ;

h- avoir un manomètre permettant de mesurer la pression à l'intérieur de la cloche, en particulier la pression limite (PL).

Conseils :

|

- Pour un bélier de type auto-construit, les cloches à air du commerce, transparentes et incassables de type "filtre à eau", semblent offrir la meilleure technologie répondant à l'ensemble de ces critères. Quelques modifications mineures sont à réaliser pour utiliser le filtre en position verticale inversée, assurer une étanchéité parfaite à l'air et résister aux chocs au niveau de la jonction entre tête et bol (voir Bélier hydraulique de Berrac). - Le manomètre étant particulièrement fragile aux chocs et vibrations induites, il convient de l'isoler en interposant un robinet de contrôle (pour prise de mesure) et de choisir un manomètre à cadran serti (et non pas vissé). La plage de mesure doit pouvoir aller jusqu'à la pression limite (PL). |

Le système de renouvellement d'air dans la cloche a pour fonction de renouveler l'air qui se dissout progressivement dans la cloche sous la pression de refoulement. En particulier, il doit :

a- être conçu pour renouveler automatiquement cet air par un reniflard, une pompe à air ou tout autre moyen ad hoc (voir T36.0) ;

b- avoir un dispositif de réglage extérieur du débit d'air aspiré (voir T36.0) ;

Conseils :

|

- Le système de renouvellement d'air dans la cloche peut poser de nombreux problèmes qu'il faut savoir résoudre (voir T36.0). - Dans le cas d'un reniflard de type robinet à pointeau ou à sphère, préférer le robinet à sphère qui a l'avantage de se boucher difficilement avec les impuretés (le passage de l'air étant en section pleine et non annulaire). |

La conduite de refoulement a pour fonction d'acheminer l'eau de la cloche vers le réservoir supérieur. En particulier, elle doit :

a- avoir un diamètre (D') suffisant (voir équation n°9) ;

b- ne pas avoir de contre-pentes qui piègeraient l'air dans les "dos d'âne" de la conduite et empêcheraient l'eau de remonter [SCH][COD] ; si cette situation ne peut pas être évitée compte tenu des ondulations du terrain, il faut placer des purgeurs d'air automatiques au point haut de chaque "dos d'âne" de la conduite ;

c- être munie d'un ou plusieurs clapets de sécurité réglables placés près du bélier, lorsque les hauteurs h et H sont importantes [REN 64][ANO 228, 234] ;

d- être munie d'une vanne d'arrêt (d'isolation) au départ de la conduite, côté bélier, afin de permettre un isolement et un démontage facile du bélier [COD] ;

e- être munie d'un robinet de vidange au départ de la conduite, côté bélier, afin de pouvoir vidanger la conduite ou le bélier en cas d'intervention nécessaire [REN 64][COD] ;

f- déboucher au-dessus du niveau d'eau maximal du réservoir supérieur afin d'assurer un écoulement libre et de pouvoir mesurer le débit refoulé [SCH][COD] ;

g- être protégée du gel (voir T31.3) et du passage éventuel d'engins agricoles ;

h- être auditable aux jonctions (regard de visite).

Conseils :

|

- Une conduite de refoulement en matériau de type PEHD est un exemple de bon choix pratique et économique. - Pour les clapets de sécurité, ils sont inutiles si l'on prend soin de concevoir toute l'installation pour résister à la pression limite (PL = r g h + r a v0 W). - Pour le passage des engins agricoles, une protection par tubes PVC à haute rigidité (type CR8) et à joints prémanchonnés, peut être une solution plus robuste qu'une buse en béton non armé, sous réserve d'enterrer les tubes à bonne profondeur. - Pour les jonctions auditables, un regard de visite de type boîte de branchement en béton est un exemple de bon choix pratique et économique. (voir Bélier hydraulique de Berrac) |

Le réservoir supérieur a pour fonction de stocker l'eau refoulée en attente de consommation courante. En particulier, il doit :

a- être situé au-dessus des zones de consommation de l'eau afin de permettre un écoulement par gravité vers ces zones [SCH][COD] ;

b- être muni d'un trop-plein afin d'évacuer l'eau excédentaire [COD] ;

c- être muni d'une conduite de recyclage pour ne pas gaspiller l'eau qui sort du trop-plein. La conduite peut avoir des formes en creux ("nids-de-poule"), mais pas de contre-pentes ("dos-d'âne") qui piègeraient l'air de la conduite ;

d- avoir une prise d'eau de distribution située en face de la sortie de la conduite de refoulement afin de maintenir une bonne circulation et une bonne fraîcheur de l'eau dans le réservoir [SCH][COD].

Conseils :

|

- Un réservoir supérieur de type ancienne cuve à vin ou récupérateur d'eau de pluie est un exemple de bon choix pratique et économique. - Pour la conduite de recyclage, un tuyau en matériau de type PEHD, placé dans la même tranchée que la conduite de refoulement, est une solution astucieuse pour ramener l'eau du trop-plein vers le collecteur ou vers le bélier. (voir Bélier hydraulique de Berrac) |

Conseils :

|

- Pour un système mobile avec tuyaux d'arrosage, prévoir des "raccords rapides" entre tuyaux. Eviter les raccords "universels" qui fuient au-delà de 1 bar, leur étanchéité étant réalisé par une bague plastique venant serrer (insuffisamment) le tuyau sur un manchon intérieur long et conique. Préférer les raccords "rapides" standards (propres à chaque diamètre intérieur de tuyau) dont le manchon intérieur est cylindrique, ou les raccords "rapides" en laiton comportant en plus une collerette sur le manchon (mais c'est un peu plus cher). - Pour un système fixe avec tuyaux "goutte à goutte" : conseils à venir. |

Dans le cas d'un bélier existant et ayant déjà fonctionné, il est conseillé de l'auditer périodiquement afin d'identifier et de corriger les dérives éventuelles.

Pour cela, rappelons en introduction que :

- la hauteur motrice (h) donne, compte tenu de la géométrie de l'installation (pertes de charges j), la vitesse maximale théorique (vm) de l'eau dans la conduite motrice ;

- cette vitesse (vm) donne, compte tenu du réglage du clapet de choc (résistance F0 à sa fermeture), la vitesse réelle (v0) de l'eau dans cette conduite ;

- cette vitesse (v0) donne, compte tenu de la résistance de la conduite motrice (vitesse de l'onde de choc a), la hauteur de refoulement (H) maximale ;

- l'ensemble de ces données donne, compte tenu de la section (S) de la conduite motrice, les débits moyens respectivement absorbé (qB) et refoulé (qF) par le bélier.

D'où la démarche suivante en sept étapes :

Contact (pouvant renseigner sur le bélier) : Nom, Prénom, Commune, Département, et éventuellement Téléphone et Email

Mesures : date

Fabricant et référence du bélier : Ledoux, Pilter P?, Walton W?, Schlumpf, etc. ou Auto-construit

Technologie de l'installation : cheminée, reniflard, réglage de la course (e0) du clapet de choc, réglage de sa résistance (F0) à la fermeture (par poids supplémentaire, ressort, etc.), clapet anti-retour dans la conduite de refoulement, autres dispositifs particuliers utiles à connaître

Période d'utilisation : année de mise en service, année de mise hors service

Usage (fréquence d'utilisation) : continu, 6 mois par an, etc.

Maintenance (fréquence) : changement du clapet de choc, changement du joint du clapet de refoulement, purge de l'eau de la cloche, etc.

Documentation technique : guide d'installation, guide d'entretien...

Publication Internet : autorisation ou non donnée à l'auteur pour publier l'ensemble des données du présent paragraphe sur le présent site (cf tableau du paragraphe Quelques béliers existants)

Divers : autres béliers existant dans la région et contacts associés

Matériau : acier, PVC rigide (PolyChlorure de Vinyle), PEHD (PolyEthylène Haute Densité), etc.

Géométrie (faire un schéma) : pente régulière ou non, courbes latérales, position de la cheminée si elle existe, etc.

Incidents de parcours (compléter le schéma) : crépine, vannes, coudes (brusques ou non), rétrécissements et élargissements de section, raccords, etc.

L en m : longueur moyenne de la conduite entre bélier et source (ou entre bélier et niveau d'eau de la cheminée, si cette dernière existe)

D en m : diamètre intérieur

e en m : épaisseur

a en m/s : vitesse de l'onde de pression. Cette donnée n'est pas à mesurer et se calcule à partir du matériau de la conduite motrice, de son diamètre D et de son épaisseur e (voir Théorie - relation (T12.0')).

S en m2 : section interne. Cette donnée n'est pas à mesurer et se calcule, pour une conduite circulaire de diamètre D, par la relation : S = (π / 4) (D2).

fh sans unité : coefficient global de perte de charge singulière, hors perte induite par le clapet de choc. Cette donnée n'est pas à mesurer et se calcule en additionnant les incidents de parcours le long de la conduite (voir Théorie - relation (T16.2)).

f sans unité : coefficient de perte de charge singulière du clapet de choc. Parfois donné par le fabricant du bélier ; par défaut, prendre f = 10

t1 en s : durée de la phase 1. Parfois donnée par le fabricant du bélier ; par défaut, prendre t1 = 0,1 s

h en m : hauteur motrice entre bélier et collecteur d'eau

H en m : hauteur de refoulement entre bélier et réservoir supérieur

volairatm en m3 : volume d'air dans la cloche à la pression atmosphérique

tcycle en s : temps d'un cycle complet (tcycle = 60 / Nbm ; Nbm étant le nombre de battements du bélier par minute)

qB en m3/s (si connu) : débit moyen absorbé (ne pas confondre avec le débit source qA)

qF en m3/s (si connu) : débit moyen refoulé

L' en m : longueur moyenne de la conduite entre bélier et réservoir supérieur

D' en m : diamètre intérieur

g : accélération de la pesanteur (g = 9,81 m/s2 à Paris)

u : coefficient de perte de charge linéaire de la conduite motrice. Donné par le fabricant de la conduite ; par défaut, prendre u = 0,02

Pour cela, rebalayer la liste donnée au paragraphe Construction et installation.

Il s'agit de la vitesse limite (en m/s) que prendrait l'eau si le clapet de choc restait grand ouvert (clapet de refoulement fermé). Cette vitesse se calcule par les relations suivantes :

vm = (2 (1/j) g h)1/2

j = 1 + f + fh + u L/D

Plus simplement, en maintenant ouvert le clapet de choc, il suffit de mesurer le débit éjecté en sortie de conduite d'éjection (qEm) et le calcul de vm s'en déduit (vm = qEm / S).

Il s'agit de la vitesse réelle de l'eau (en m/s) en début de fermeture du clapet de choc. Compte tenu des simplifications licites (T16.12), cette vitesse se calcule comme suit :

Calcul n°1 connaissant le temps de cycle tcycle (T21.1) :

v0 # g (h/L) (tcycle - t1) / ( (4/3) + (1/U) ) # g (h/L) ( (60 / Nbm) - t1 ) / ( (4/3) + (1/U) )

avec t1 pris arbitrairement à 0,1 seconde.

Remarque : Ce calcul de v0 est fiable, la mesure de Nbm étant souvent précise, avec un calcul peu sensible à un éventuel mauvais dimensionnement du dispositif de refoulement (via les quantités H* et U*).

Calcul n°2 connaissant le débit moyen absorbé qB (T24.2) :

v0 # 2 qB (1/S) (1 + b + c)/(1 + b + 2 c) # (400 / 3) (1 / π) ( (qB en l / mn) / (D en mm)2 ) (1 + b + c)/(1 + b + 2 c)

avec :

U = H/h - 1

b = (3/4)(1/U)

c = (3/4)(t1 / T), c étant pris arbitrairement à 3 / 16

Remarque : Ce calcul de v0, bien que peu sensible à un éventuel mauvais dimensionnement du dispositif de refoulement, est moins fiable, la mesure de qB étant rarement précise.

Calcul n°3 connaissant le débit moyen refoulé qF (T22.5) :

v0 # 2 qF (1/S) (1 + b + c)/b # (400 / 3) (1 / π) ( (qF en l / mn) / (D en mm)2 ) (1 + b + c)/b

Remarque : Ce calcul de v0, bien que la mesure de qF soit souvent précise, n'est pas très fiable, le calcul étant fortement sensible à un éventuel mauvais dimensionnement du dispositif de refoulement.

Calcul n°4 connaissant la vitesse (vm) et le rapport des vitesses x = v0 / vm (T26.5) :

v0 = x vm

Remarque : Ce calcul de v0 est très précis.

En toute rigueur, il faudrait calculer la pression d'air (pF7) dans la cloche, ce qui sort du cadre de cette étude (voir T26.11.4). Néanmoins, le triple calcul précédent de v0 fournit une indication du bon ou mauvais dimensionnement du dispositif de refoulement.

Si le calcul n°3 donne une valeur de v0 bien en dessous des valeurs de v0 obtenues par les calculs n°1 et n°2, alors on peut en déduire que vraisemblablement, soit la mesure de qF est erronée (sous-estimée), soit le dispositif de refoulement est mal dimensionné (diamètre de refoulement D' et/ou volume d'air de la cloche volairatm trop petits). Dans ce dernier cas, à défaut de pouvoir changer la conduite de refoulement, l'ajout d'un réhausseur entre la cloche et la base du bélier peut améliorer le fonctionnement du bélier (voir T26.11.3).

Pour cela, la relation suivante doit être à peu près vérifiée :

v0 / vm # 1/2

En cas de dérive, il convient de rerégler la résistance (F0) du clapet de choc à sa fermeture, comme indiqué en (T26.5) au chapitre Théorie.

On suppose ici (sans pouvoir le vérifier) que le dispositif de refoulement est bien dimensionné et n'induit pas de montée excessive de pression de la cloche (hauteur H*).

Dans ce cas, la contrainte suivante dite "contrainte de l'onde de choc suffisante" doit être impérativement vérifiée :

v0 > g(1/W)(H - h)/a

En cas de dérive, il convient de modifier les paramètres du bélier (puis de rerégler F0), comme indiqué dans le Tableau en Conclusion générale.

Cas du bélier de J.M. Broca à Sauveterre (Gers) :

Audit du 26/12/2006

Bélier de fabrication Ledoux à soupape verticale (W = 0,9)

Bélier muni d'un reniflard (en amont de la conduite motrice), d'une cloche toujours remplie d'air et d'un double réglage du clapet de choc (poids et course).

Bélier situé à la hauteur H = 15 m du réservoir supérieur.

Bélier situé à la hauteur h = 1,5 m de la source, distant de 30 m du collecteur et de 8 m de la cheminée.

Conduite motrice en PEHD, de diamètres 28 mm intérieur et 33 mm extérieur.

Conduite motrice en pente régulière depuis la cheminée et composée d'un coude à angle droit et de trois raccords.

Conduite motrice absorbant un débit moyen de 800 litres/heure (avec quasi-épuisement du débit source).

Conduite de refoulement de longueur 200 m et de diamètre intérieur d'environ 20 mm.

Battements de fréquence égale à (? à venir) coups par minute.

L'audit donne :

Conduite motrice : L # 9 m ; D = 28 mm ; e = 2,5 mm ; a = 343 m/s ; fh = 2 ;

Bélier : f = 10 ; t1 = 0,1 s ; h = 1,5 m ; H = 15 m ; volairatm = ? m3 ; qB = 13,3 l / mn ; tcycle = ? s ;

Conduite de refoulement : L' = 200 m ; D' # 20 mm ;

Constantes : g = 9,81 m/s2 ; u = 0,02 ;

D'où : j = 19,4 ; vm = 1,23 m/s ; U = 9 ; v0 # 0,63 m/s (calculé à partir de qB) ; g(H - h)/a = 0,39 m/s

Soit un rapport v0 / vm = 0,51 (donc réglage correct du clapet de choc)

Et un ratio y/d = (1/W) (1 / v0) g(H - h)/a valant 0,68 (donc contrainte vérifiée et avec une certaine marge de sécurité).

Remarque : La hauteur de refoulement (H) que l'on pourrait atteindre au maximum avec cette installation serait de (T33.1'') : H maxi = h + W (a/g) v0 = 21 m

Le tableau suivant donne la plupart des causes de mauvais fonctionnement d'un bélier hydraulique, les cas courants étant mis en gras au niveau de la colonne "Item".

- La colonne "Problème" liste les grands types de problèmes rencontrés sur les béliers hydrauliques et leur installation.

- Pour chaque type de problème, les colonnes "Cause générale" et "Cause origine" listent les causes possibles à examiner successivement en balayant une à une les lignes du tableau vers le bas.

- La colonne "Référence" renvoie, pour chacune des Causes origine, au paragraphe décrit au chapitre Théorie.

- Les colonnes "Test à faire" et "Correction à apporter" proposent des contrôles visuels & auditifs et/ou des manipulations permettant de corriger le problème. Les manipulations concernent les composants mobiles du bélier, à savoir :

1- Vanne d'arrêt de la conduite motrice (à ouvrir/fermer plus ou moins) ;

2- Vanne d'arrêt de la conduite de refoulement (à ouvrir/fermer) ;

3- Vanne d'arrêt de la vidange de la cloche à air (à ouvrir/fermer) ;

4- Vanne de réglage du débit d'air du reniflard (à ouvrir/fermer plus ou moins) ;

5- Obturateur du clapet de choc (à maintenir manuellement en position ouvert/fermé).

| Item | Problème | Cause générale | Cause origine | Référence | Test à faire | Correction à apporter |

|---|---|---|---|---|---|---|

| 1 | Non-démarrage ou arrêt du bélier | Alimentation discontinue en eau | débit source exceptionnellement faible | T31.4 | Si le trop-plein du collecteur ne coule plus : | réduire v0 (diminuer l'ouverture de la vanne d'arrêt de la conduite motrice) |

| 2 | ... | ... | corps étrangers bouchant les filtres de la prise d'eau (feuilles, brindilles, boues, solides...) | T31.1 | Si un des filtres est bouché : | nettoyer le filtre plus souvent ou remplacer par un filtre auto-nettoyant |

| 3 | ... | ... | eau motrice gelée | T31.3 | Si le débit d'eau éjectée du bélier est faible ou nul : | mettre la conduite motrice hors-gel (isolation ou enfouissement) |

| 4 | ... | Non-ouverture du clapet de choc | mauvais amorçage du bélier | T35.4 | Si la procédure de démarrage du bélier n'est pas respectée : | démarrer le bélier selon la procédure (avec mise en pression préalable de la cloche à air) |

| 5 | ... | ... | corps étranger solide gênant l'ouverture du clapet (ciment, petit animal...) | Si le bélier s'arrête systématiquement (parfois au bout de quelques jours) après son démarrage : | démonter et nettoyer le clapet | |

| 6 | ... | ... | conception : rapport h/H trop grand | T35.3 | Si le bélier n'a jamais démarré : | diminuer h (mettre le bélier moins en contre-bas de la source) |

| 7 | ... | ... | clapet de choc noyé | T36.0 | Si le bélier s'arrête au bout de quelques minutes : | vérifier que la conduite d'éjection n'est pas bouchée (grille sale par exemple) |

| 8 | ... | ... | reniflard trop ouvert | T36.0 | Si le bélier s'arrête au bout de quelques minutes : | diminuer le débit d'air passant dans le reniflard |

| 9 | ... | Non-fermeture du clapet de choc | régime permanent atteint dans la conduite motrice | T32.4 | Si le clapet de choc ne se ferme jamais : | diminuer F0 (résistance du clapet de choc à sa fermeture) |

| 10 | ... | Clapet de refoulement hors fonction | obturateur bloqué en position ouverte ou clapet cassé | Si le bélier essaie de démarrer avec des battements ultra-rapides (type mitraillette) : | démonter et réparer le clapet | |

| 11 | Battements de fréquence variable sur l'année | Temps de fermeture plus ou moins court du clapet de choc | eau de source plus ou moins dense | T10.0 | Si l'eau de source est plus ou moins boueuse (hors ou pendant période d'étiage notamment) : | ne rien faire (fonctionnement normal) |

| 12 | Battements saccadés et bruyants du bélier | Poches d'air dans la conduite motrice | mauvais amorçage du bélier | T35.4 | Si la conduite motrice vient d'être vidangée et que la procédure de redémarrage du bélier n'est pas respectée : | redémarrer le bélier selon la procédure (avec purge préalable de la conduite motrice) |

| 13 | ... | ... | conception : contre-pentes de la conduite motrice | T31.2 | supprimer les contre-pentes de la conduite motrice | |

| 14 | ... | Manque d'air dans la cloche | non-renouvellement de l'air dans la cloche | T36.0 | Si aucun jet d'eau ne sort du reniflard : | déboucher le reniflard |

| 15 | ... | ... | renouvellement insuffisant de l'air dans la cloche | T36.0 | Si aucune bulle d'air ne remonte à la surface eau-air dans la cloche : | augmenter le débit d'air du reniflard ou (conception) revoir sa position géographique |

| 16 | Débit d'eau refoulée irrégulier | Cloche pleine d'air | refoulement d'air sans eau au redémarrage du bélier | Si le débit d'eau refoulée redevient régulier en attendant quelques minutes : | ne rien faire (fonctionnement normal) | |

| 17 | ... | ... | renouvellement excessif de l'air dans la cloche | Si le débit d'eau refoulée redevient régulier en fermant totalement le reniflard : | faire monter la cloche en pression (par fermeture de la vanne d'arrêt du refoulement), réouvrir cette même vanne et rerégler à la baisse le débit d'air du reniflard pour qu'il fasse baisser moins rapidement le niveau d'eau dans la cloche | |

| 18 | ... | Vortex d'air à l'entrée de la conduite motrice | conception : niveau d'eau dans le collecteur trop proche de l'entrée de la conduite motrice | Mettre une grille anti-vortex à l'entrée de la conduite motrice | ||

| 19 | Débit d'eau refoulée faible ou nul | Clapet de choc non étanche à l'eau | fuite d'eau à l'obturateur en position fermée | Si le clapet de choc, maintenu en position fermé, fuit par son obturateur : | changer le joint s'il existe, ou le clapet entier | |

| 20 | ... | Cloche non étanche à l'air | fuite d'air en permanence | Opération A : faire monter la cloche en pression (par fermeture de la vanne d'arrêt du refoulement) et arrêter le bélier (par fermeture de la vanne d'arrêt de la conduite motrice). Si, après opération A suivie du maintien du clapet de choc en position fermée, le niveau d'eau monte dans la cloche : | changer les joints de la cloche | |

| 21 | ... | Clapet de refoulement non étanche à l'eau | fuite d'eau à l'obturateur en position fermée | Si, après opération A suivie du maintien du clapet de choc en position ouverte, le niveau d'eau descend dans la cloche : | changer le joint du clapet de refoulement s'il existe ou le clapet entier | |

| 22 | ... | Clapet de choc se fermant trop tôt | clapet mal réglé | T26.0 | Si le bélier bat à une fréquence manifestement trop forte (rapport v0 / vm trop petit) : | augmenter la résistance du clapet de choc à sa fermeture (F0) |

| 23 | ... | Raccords non étanches à l'eau | fuites importantes d'eau au niveau des raccords (bélier ou installation) | ... | Si un des raccords fuit : | resserrer le raccord |

| 24 | ... | Sortie de cloche bouchée | corps étranger en bas de cloche (boue, feuille, solide, petit animal...) | Opération B : opération A suivie de l'ouverture de la vanne de vidange de la cloche à air. Si, après opération B, l'eau de la cloche sort difficilement par la vanne de vidange : | démonter et nettoyer la cloche | |

| 25 | ... | Non-ouverture du clapet de refoulement | conception : ressort trop rigide | T33.0 | diminuer F2 (résistance du clapet de refoulement à son ouverture) | |

| 26 | ... | ... | conception : D' trop petit | T26.11 | ajouter un réhausseur sous la cloche ou changer la conduite de refoulement | |

| 27 | ... | ... | conception : onde de choc insuffisante | T33.1'' | augmenter a (mettre une conduite motrice en acier) ou h (mettre le bélier plus en contre-bas de la source), ou diminuer L (conduite motrice plus courte) ou fh (conduite motrice avec moins de singularités) | |

| 28 | ... | Clapet de refoulement se fermant trop lentement | conception : clapet mal conçu ou ressort de rappel mal réglé | T34.1 | changer ou rerégler le clapet de refoulement | |

| 29 | ... | Conduite de refoulement bouchée | corps étranger dans la conduite de refoulement (feuille, solide, petit animal...) | Si, après opération B suivie de la réouverture de la vanne d'arrêt de la conduite de refoulement, l'eau de la cloche sort difficilement par la vanne de vidange : | déboucher la conduite de refoulement | |

| 30 | ... | Poches d'air dans la conduite de refoulement | conception : conduite de refoulement avec contre-pentes | supprimer les contre-pentes (ajout de purgeurs d'air dans les hauts de la conduite) | ||

| 31 | ... | Conception non optimale du bélier ou de l'installation | conception : h, L, K ou e0 inapproprié | T26.1 à T26.10 | revoir Calcul d'un bélier |

Les tableaux suivants présentent les données recueillies sur quelques béliers existants.

Les béliers vus en fonctionnement à la date des mesures sont précédés d'un astérisque.

Les données douteuses sont indiquées entre crochets. Elles peuvent provenir :

- soit d'une mesure erronée ;

- soit d'une hypothèse théorique non vérifiée (notamment si le dispositif de refoulement est mal dimensionné avec D' et/ou volairatm trop petits) ;

- soit d'un calcul approximatif non licite (notamment si le ratio v0 / vm est trop éloigné de l'optimum théorique).

Les calculs sont ceux rappelés au chapitre Audit.

Tableau A des béliers n°1, 2 et 3 :

| Item | Donnée | Bélier n°1 | Bélier n°2 | Bélier n°3 |

|---|---|---|---|---|

| 1 | Contact | J.M. Broca - Sauveterre (32) | J.C. Agosta - Berrac (32) | F. Corne - Berrac (32) |

| 2 | Date des mesures | 26/12/2006 | 27/12/2006 | 27/12/2006 |

| 3 | Fabricant | Ledoux | Pilter P? | ? |

| 4 | Technologie | cheminée, reniflard, F0 par poids | cheminée, F0 par ressort | ? |

| 5 | Période | depuis 2002 | 1950-1975 | 1955-1970 |

| 6 | Usage | 6 mois/an | continu | continu |

| 7 | Maintenance | aucune | clapet de choc : 6 ans ? | ? |

| 8 | L en m | 9 | 20 | 60 |

| 9 | D en mm | 28 | 30 ? | 58 |

| 10 | e en mm | 2,5 | 3 | 7 |

| 11 | Matériau de la conduite motrice | PEHD | acier | fonte |

| 12 | a en m/s (calculé) | 340 | 1300 | 1300 |

| 13 | fh | 2 | 2 ? | 2 ? |

| 14 | f | 10 ? | 10 ? | 10 ? |

| 15 | t1 en s | 0,1 ? | 0,1 ? | 0,1 ? |

| 16 | h en m | 1,5 | 3,8 | 2 |

| 17 | H en m | 15 | 20 ? | 15 |

| 18 | volairatm en l | ? | ? | ? |

| 19 | L' en m | 200 | 300 | 100 |

| 20 | D' en mm | 20 ? | 20 ? | 16 |

| 21 | qB en l / mn | 13,3 | 30 ? | 40 ? |

| 22 | qF en l / mn | ? | ? | ? |

| 23 | tcycle en coups / mn | ? | ? | ? |

| 24 | Rg (calculé par (P3)) | ? | ? | ? |

| 25 | vm en m/s (calculé) | 1,23 | 1,68 | 1,08 |

| 26 | v0 en m/s (calculé) | 0,63 (via qB) | 0,70 (via qB) | 0,41 (via qB) |

| 27 | v0 / vm (calculé) | 0,51 | 0,42 | 0,38 |

| 28 | y/d (calculé) | 0,61 | 0,17 | 0,24 |

Tableau B des béliers n°4, 5 et 6 :

| Item | Donnée | * Bélier n°4 | * Bélier n°5 | Bélier n°6 |

|---|---|---|---|---|

| 1 | Contact | J.P. Bard - Eauze (32) | R. Faget - Bourrouillan (32) | Y. D'Hautefeuille - Sembas (47) |

| 2 | Date des mesures | 02/04/2007 | 02/04/2007 | 06/04/2007 |

| 3 | Fabricant | Walton W5 | Pilter P3 | Pilter P5 |

| 4 | Technologie | reniflard, F0 par poids, anti-retour sur refoulement, château-d'eau privé de 25 m | cheminée, F0 par poids | cheminée, F0 par poids |

| 5 | Période | depuis 1990 | depuis 1949 | 1905-1976 |

| 6 | Usage | continu | continu | continu |

| 7 | Maintenance | ? | clapet de choc : 7 ans, purge : 10 jours | clapet de choc : 5 ans, purge : 15 jours |

| 8 | L en m | 18 | 15 | 20 |

| 9 | D en mm | 55 | 27 | 60 |

| 10 | e en mm | 4 ? | 3 ? | 4 |

| 11 | Matériau de la conduite motrice | acier | conduite : PEHD, cheminée : PVC | fer |

| 12 | a en m/s (calculé) | 1300 | 380 | 1300 |

| 13 | fh | 2 ? | 2 | 2 |

| 14 | f | 10 ? | 10 ? | 10 ? |

| 15 | t1 en s | 0,1 ? | 0,1 ? | 0,1 ? |

| 16 | h en m | 4 | 3 | 3 |

| 17 | H en m | 40 | 18 | 47 |

| 18 | volairatm en l | ? | ? | ? |

| 19 | L' en m | 300 | 380 | 300 |

| 20 | D' en mm | 20 ? | 20 ? | ? |

| 21 | qB en l / mn | 80 | 22 | ? |

| 22 | qF en l / mn | 1,7 | 0,8 | 1,5 |

| 23 | tcycle en coups / mn | 80 | 66 | ? |

| 24 | Rg (calculé par (P3)) | 0,20 | 0,39 | ? |

| 25 | vm en m/s (calculé) | 2,00 | 1,56 | 1,73 |

| 26 | v0 en m/s (calculé) | 0,98 ; 0,98 ; [0,36] ; | 1,04 ; 1,12 ; [0,42] ; | [0,43] (via qF) |

| 27 | v0 / vm (calculé) | 0,49 | 0,69 | [0,25] |

| 28 | y/d (calculé) | [0,28] | [0,35] | [0,77] |

Tableau C des béliers n°7, 8 et 9 :

| Item | Donnée | * Bélier n°7 | * Bélier n°8 | * Bélier n°9 |

|---|---|---|---|---|

| 1 | Contact | T. Dall'ava - Labarrère (32) | R. Salazar - Castelnau d'Auzan (32) | G. Vaysse - Castelnau d'Auzan (32) |

| 2 | Date des mesures | 09/08/2007 | 09/08/2007 | 09/08/2007 |

| 3 | Fabricant | Walton W3 | Pilter P5 | Pilter P4 |

| 4 | Technologie | crépine, reniflard | réglage e0 | ? |

| 5 | Période | depuis 2005 | depuis 1934 | depuis 1949 |

| 6 | Usage | continu sauf hiver | continu | continu |

| 7 | Maintenance | ? | clapet de choc : 20 ans, joint refoulement : 10 ans, purge : 30 jours, conduite motrice (trous) : 30 ans | clapet de choc : 15 ans, joint refoulement : 2,5 ans, purge : 30 jours |

| 8 | L en m | 17,5 | 20 | 50 |

| 9 | D en mm | 27 | 45 | 36 |

| 10 | e en mm | 2 ? | 2,5 | 2 ? |

| 11 | Matériau de la conduite motrice | acier inox | acier galvanisé | acier |

| 12 | a en m/s (calculé) | 1300 | 1300 | 1300 |

| 13 | fh | 6 | 2 | 2 ? |

| 14 | f | 10 ? | 10 ? | 10 ? |

| 15 | t1 en s | 0,1 ? | 0,1 ? | 0,1 ? |

| 16 | h en m | 3 | 2 | 2 |

| 17 | H en m | 18 | 25 | 20 |

| 18 | volairatm en l | ? | ? | ? |

| 19 | L' en m | 600 | 250 | 300 |

| 20 | D' en mm | 20 | 24 | 20 ? |

| 21 | qB en l / mn | ? | ? | ? |

| 22 | qF en l / mn | 0,8 | [3] | [2] |

| 23 | tcycle en coups / mn | 50 | 64 | 58 |

| 24 | Rg (calculé par (P3)) | ? | ? | ? |

| 25 | vm en m/s (calculé) | 1,40 | 1,34 | 0,98 |

| 26 | v0 en m/s (calculé) | 1,17 (via tcycle) ; [0,42] (via qF) | 0,58 (via tcycle) ; [1,21] (via qF) | 0,25 (via tcycle) ; [1,00] (via qF) |

| 27 | v0 / vm (calculé) | 0,83 | 0,43 | 0,25 |

| 28 | y/d (calculé) | 0,10 | 0,48 | 0,56 |

Tableau D des béliers n°10, 11 et 12 :

| Item | Donnée | Bélier n°10 | Bélier n°11 | Bélier n°12 |

|---|---|---|---|---|

| 1 | Contact | P. Baqué & J. Dubarry - Sarrant (32) | G. Ducassé - Sarrant (32) | P. Gauran - Lectoure (32) |

| 2 | Date des mesures | 10/08/2007 | 10/08/2007 | 07/08/2010 |

| 3 | Fabricant | Pilter P3 | Pilter P3 | Bollée |

| 4 | Technologie | crépine | crépine | |

| 5 | Période | 1937-1989 | 1937-1953 | 1881-1912 puis 1912-1979 |

| 6 | Usage | continu | continu | continu puis discontinu |

| 7 | Maintenance | clapet de choc d'origine, joint refoulement : 5 ans, purge : 45 jours | purge | clapet de choc changé 2 fois depuis 1912 |

| 8 | L en m | 18 | 18 | 70 |

| 9 | D en mm | 35 | 26 | [80] |

| 10 | e en mm | 2 ? | 1 ? | 3 |

| 11 | Matériau de la conduite motrice | acier galvanisé | acier galvanisé | fonte |

| 12 | a en m/s (calculé) | 1300 | 1300 | 840 |

| 13 | fh | 6 | 6 | 6 |

| 14 | f | 10 ? | 10 ? | 10 ? |

| 15 | t1 en s | 0,1 ? | 0,1 ? | 0,1 ? |

| 16 | h en m | 3 | 3 | 8,5 |

| 17 | H en m | 25 | 25 | 40,4 |

| 18 | volairatm en l | ? | ? | 10 |

| 19 | L' en m | 200 | 300 | 420 |

| 20 | D' en mm | 21 | 20 ? | 40 ? |

| 21 | qB en l / mn | ? | ? | 120 |

| 22 | qF en l / mn | ? | ? | 14 |

| 23 | tcycle en coups / mn | 45 | ? | 30 |

| 24 | Rg (calculé par (P3)) | ? | ? | 0,50 |

| 25 | vm en m/s (calculé) | 1,47 | 1,38 | 2,20 |

| 26 | v0 en m/s (calculé) | 1,37 (via tcycle) | ? | 1,41 ; [0,70] ; [0,65] ; |

| 27 | v0 / vm (calculé) | 0,93 | ? | 0,64 |

| 28 | y/d (calculé) | 0,12 | ? | 0,26 |

Tableau E des béliers n°13, 14 et 15 :

| Item | Donnée | Bélier n°13 | Bélier n°14 | Bélier n°15 |

|---|---|---|---|---|

| 1 | Contact | G. Molas - Saint Léonard (32) | R. Julian - Saint Léonard (32) | R. Bales - Curvalle (81) |

| 2 | Date des mesures | 14/08/2010 | 14/08/2010 | 28/11/2011 |

| 3 | Fabricant | Pilter P4 | Pilter P4 | Bélier auto-construit |

| 4 | Technologie | réhausseur | réhausseur | pas de reniflard mais cloche de grand volume |

| 5 | Période | depuis 1931 | 1950-2005 | novembre 2011 |

| 6 | Usage | continu entre 1931-1985 puis discontinu | continu | continu |

| 7 | Maintenance | clapet de choc changé 2 fois, joint refoulement : 3 ans, purge : 30 jours | ? | |

| 8 | L en m | 12 | 15 | 19 |

| 9 | D en mm | 33 | 33 | 40 |

| 10 | e en mm | 3 ? | 3 ? | ? |

| 11 | Matériau de la conduite motrice | acier galvanisé | acier | acier |

| 12 | a en m/s (calculé) | 1300 | 1300 | 1300 |

| 13 | fh | 6 | 6 | 6 |

| 14 | f | 10 ? | 10 ? | 10 ? |

| 15 | t1 en s | 0,1 ? | 0,1 ? | 0,1 ? |

| 16 | h en m | 1,1 en hiver | 1 | 3,6 |

| 17 | H en m | [25] | 15 | 60 |

| 18 | volairatm en l | 10 | 10 | 50 ? |

| 19 | L' en m | 100 | 100 | 200 |

| 20 | D' en mm | 15 | 15 ? | 20 |

| 21 | qB en l / mn | ? | ? | 15 |

| 22 | qF en l / mn | 1,2 en hiver | ? | 0,6 |

| 23 | tcycle en coups / mn | 45 | ? | 102 |

| 24 | Rg (calculé par (P3)) | ? | ? | 0,65 |

| 25 | vm en m/s (calculé) | 0,94 | 0,87 | 1,63 |

| 26 | v0 en m/s (calculé) | 0,80 ; ; [1,63] ; | ? | 0,65 ; 0,35 ; 0,41 ; |

| 27 | v0 / vm (calculé) | 0,85 | ? | 0,29 |

| 28 | y/d (calculé) | 0,23 | ? | 0,91 |

Tableau F des béliers n°16, 17 et 18 :

| Item | Donnée | * Bélier n°16 | Bélier n°17 | Bélier n°18 |

|---|---|---|---|---|

| 1 | Contact | R. Petit-Corne - Berrac (32) | W. et F. Delavie - Ferme du Sartage - Court-Saint-Etienne - Belgique | |

| 2 | Date des mesures | 01/01/2015 | 28/01/2022 | |

| 3 | Fabricant | bélier auto-construit | Pilter ? | |

| 4 | Technologie | reniflard, clapet de choc à disque monté sur culbuteur (F0 par ressort externe et e0 par butée externe) | F0 par poids, pas de reniflard | |

| 5 | Période | depuis le 01/01/2015 | 1844-1950 puis restauré en 2021 | |

| 6 | Usage | continu | continu | |

| 7 | Maintenance | |||

| 8 | L en m | 14 | 52 | |

| 9 | D en mm | 50 | 90 | |

| 10 | e en mm | 3,6 | 10 | |

| 11 | Matériau de la conduite motrice | acier inox | PEHD | |

| 12 | a en m/s (calculé) | 1300 | 380 | |

| 13 | fh | 2,2 (calculé) | 6 (supposé) | |

| 14 | f | 3,5 (calculé) | 3 (supposé) | |

| 15 | t1 en s | 0,20 (estimé) | ||

| 16 | h en m | 2,5 | 3,55 | |

| 17 | H en m | 13,5 | 34 | |

| 18 | volairatm en l | 5 | 17 | |

| 19 | L' en m | 120 | 685 | |

| 20 | D' en mm | 19 | 40 | |

| 21 | qB en l / mn | 88,5 | ||

| 22 | qF en l / mn | 7,5 | 6,75 | |

| 23 | tcycle en coups / mn | 43 | 14 | |

| 24 | Rg (calculé par (P3)) | 0,41 | ||

| 25 | vm en m/s (calculé) | 2,0 (calculé par (qEm mesuré / S)) | 1,8 | |

| 26 | v0 en m/s (calculé) | 1,35 ; 1,30 ; 1,07 ; 1,22 | 1,35 | |

| 27 | v0 / vm (calculé) | 0,61 (réglé sur site) | 0,75 (supposé) | |

| 28 | y/d (calculé) | 0,13 | 0,65 |

A des fins d'étude et de mesures, nous avons construit un bélier hydraulique expérimental dont quasiment tous les paramètres sont variables (h, L, H, L', e0, F0, F2, volairatm).

Ce bélier est dimensionné pour des petits débits source (environ 5 l/mn) et des petites hauteurs de chute (environ 0,80 m).

L'installation générale est présentée par les trois photos suivantes ( voir photo_installation1 (.jpg, 100 Ko) ; photo_installation2 (.jpg, 90 Ko) ; photo_installation3 (.jpg, 80 Ko) ).

Le collecteur est constitué d'une seau gradué (contenance 8 l) placé au sommet d'un trépied métallique fait main.

Une grille anti-vortex (balle de tennis trouée dans son hémisphère inférieure) empêche l'eau de tourner dans le seau et de créer un tourbillon d'air à l'entrée de la conduite motrice ( voir photo_collecteur1 (.jpg, 60 Ko) ).

Le trépied est réglable en hauteur (h) grâce à des jambes coulissantes graduées ( voir photo_collecteur2 (.jpg, 90 Ko) ; photo_collecteur3 (.jpg, 70 Ko) ).

La conduite motrice est constituée de tubes acier réunis entre eux par des raccords de tuyau d'arrosage. Des colliers "serflex" assurent l'étanchéité à l'eau.

La conduite motrice est réglable en longueur (L) par ajout de tronçons horizontaux de 1,5 m chacun.

La partie basse du bélier est constituée, depuis la conduite motrice, d'une vanne d'arrêt, d'un té relié à la cloche et au clapet de choc situé en bout du té ( voir photo_partiebasse (.jpg, 70 Ko) ).

Il n'y a pas de reniflard (petit trou dans le té) pour renouveler l'air dans la cloche.

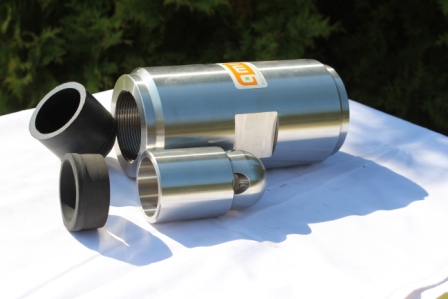

La cloche à air est constituée d'une cocotte-minute (acier inox, contenance 8 l) retournée et fixée sur une armature en aluminium ( voir photo_cloche (.jpg, 70 Ko) ).

Le volume d'air intérieur de la cloche (volairatm) est réglable par changement de longueur d'un tube intérieur (tube vertical fixé au fond de la cocotte-minute, tel un stalactite).

La conduite de refoulement est constituée d'un tube acier vertical qui se prolonge par un manomètre, une vanne d'arrêt puis un tuyau d'arrosage.

Le tuyau d'arrosage commence par un tronçon transparent de deux mètres de long permettant, pendant la phase d'amorçage du bélier, de voir le niveau d'eau et de détecter toute mauvaise étanchéité de la cloche à l'air et/ou du clapet de refoulement à l'eau.

Il n'y a pas de réservoir supérieur : la conduite de refoulement monte jusqu'au toit de la maison (hauteur H) et redescend ensuite vers le bélier. L'eau refoulée s'écoule dans une bouteille permettant de mesurer le débit moyen refoulé (qF).

La conduite de refoulement est réglable en hauteur (H) et en longueur (L').

Le clapet de refoulement est constitué d'un système vertical joint-bille-ressort placé dans un té, le tout fixé à l'intérieur de la cocotte-minute, sur son couvercle.

Le té laisse passer l'eau refoulée sur le côté.

Le joint est découpé dans un joint de fond de cuve de chasse d'eau, offrant une bonne résistance au choc et une excellente étanchéité à l'eau.

La bille est en plastique, permettant par sa légèreté de s'ouvrir et de se fermer rapidement.

Le ressort de rappel, placé directement sur la bille, est réglable en longueur donc en force (F2).

Le clapet de choc est constitué d'un système bille-joint-ressort ( voir photo_soupapedechoc1 (.jpg, 90 Ko) ; photo_soupapedechoc2 (.jpg, 70 Ko) ; photo_soupapedechoc3 (.jpg, 70 Ko)).

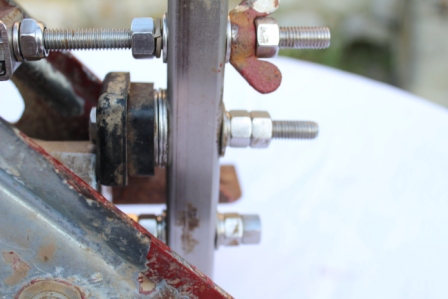

La bille est une demi-sphère reliée à l'extérieur via une tige horizontale (repère 1 sur le fichier Schema_C_soupape_choc.png ci-dessous).

Le joint est découpé dans le même matériau que pour le joint du clapet de refoulement (repère 6).

La course totale (e0) du clapet est réglable par un système externe vis-écrou venant en butée sur le chapeau de la partie basse du bélier (repère 10).

La résistance (F0) à la fermeture du clapet est réglable par un système externe de type balancier léger avec ressort de rappel réglable en longueur donc en force ( voir photo_installation1 (.jpg, 100 Ko) ).

Le balancier (repère 8) est solidaire d'un support large (repère 15) pivotant sur deux portées écartées autour d'un axe horizontal fixe.

Le ressort de rappel est guidé intérieurement à chacune de ses extrémités par une vis (repères 11 et 14) et maintenu en compression par deux écrous (repères 5 et 9) dont l'un est un écrou-papillon assurant le réglage en longueur du ressort.

Par rapport à l'axe du balancier, le ressort est placé au dixième de la distance axe-clapet, permettant un réglage fin de la force de rappel.

La partie basse du bélier, ainsi que les deux clapets, sont en laiton et se trouvent facilement dans le commerce.

Pour information, sont donnés ci-après les schémas des différentes parties du bélier :

Schema_vue_generale (.png, 600 Ko)

Schema_A_soupape_refoulement (.png, 600 Ko)

Schema_B_couvercle_et_bas (.pdf, 200 Ko) ; Schema_B_couvercle_et_bas_Nomenclature (.pdf, 200 Ko)

Schema_C_soupape_choc (.png, 600 Ko) ; Schema_C_soupape_choc_Nomenclature (.png, 600 Ko)

Schema_D_cocotte_et_refoulement (.png, 600 Ko) ; Schema_D_cocotte_et_refoulement_Nomenclature (.png, 600 Ko)

Schema_E_conduite_refoulement (.pdf, 100 Ko)

Schema_F_conduite_motrice (.pdf, 100 Ko)

Schema_G_collecteur (.pdf, 100 Ko) ; Schema_G_collecteur_Nomenclature (.pdf, 100 Ko)

Ne sont données ici à titre indicatif que les données et mesures relatives au premier essai (essai nominal).

Bélier auto-construit de R. Petit à Berrac (Gers).

Essai nominal du 12/08/2008.

Hauteur de chute h = 0,80 m

Hauteur de refoulement H = 7,6 m

Conduite motrice : longueur L = 2,6 m et diamètre intérieur D = 15 mm

Clapet de choc : course totale e0 = 5 mm

Cloche : volairatm = 6 l

Conduite de refoulement : longueur L' = 12,5 m et diamètre intérieur D' = 20 mm

Démarrage du bélier : le bélier démarre tout seul dès que l'eau dans la conduite de refoulement atteint une hauteur d'amorçage de 3,5 m (pression au manomètre = 0,35 bar), soit un rapport (h / H amorçage) égal à environ 1/4 (au lieu de 1/2 en théorie ; cf relation (T35.3)).

Débit moyen absorbé qB = 5,0 l/mn

Débit moyen refoulé qF = 0,13 l/mn

Temps de cycle tcycle = 86 coups/mn

Les principaux résultats obtenus sont les suivants :

- Rendement global calculé (cf relation (P3)) : Rg = (H/h - 1)/((qB/qF) - 1) = 23 %. Donc faible par rapport au rendement d'un bélier industriel. Voir raison ci-après.

- Clapet de refoulement : à l'arrêt du bélier (avec vanne d'arrêt de la conduite motrice en position fermée), aucune perte d'eau par le clapet de choc (ouvert) sur le long terme. Donc étanchéité parfaite du système joint-bille-ressort (avec bille légère). Technologie appropriée.

- Cloche : à l'arrêt du bélier (avec vanne d'arrêt de la conduite motrice en position fermée), baisse légère du niveau d'eau dans la conduite de refoulement (6 cm3 par heure) sans aucune perte d'eau au niveau des clapets. Donc suspicion d'une fuite d'air au passage du tuyau dans le fond de la cocotte-minute. Technologie à revoir (départ de la conduite de refoulement à prévoir sur le côté de la cloche).

- Cloche : pour une hauteur de refoulement H = 16 m (hauteur fictive obtenue en fermant la vanne d'arrêt de la conduite de refoulement ; pression au manomètre = 1,6 bar), fuite d'eau importante au niveau du joint de couvercle de la cocotte-minute. Donc solution inappropriée pour grande hauteur de refoulement, d'autant plus que la pression maximale admissible dans une cocotte-minute est de l'ordre de 3 bars soit une hauteur de refoulement maximale de 30 m.

- Clapet de choc : facilité de réglage de la résistance à la fermeture (F0) entre les deux cas extrêmes : clapet restant ouvert (F0 trop grand) et clapet se fermant immédiatement dès que l'eau pousse dessus (F0 trop petit). Technologie appropriée du dispositif de démultiplication de la force (voir ci-avant).